Dans notre précédent article, nous avons expliqué comment les tests au brouillard salin nous aident à évaluer la résistance à la rouille. Cette fois, plongeons plus profondément dans le processus qui permet à nos boîtes à colis de rester esthétiques et solides pendant des années. revêtement en poudre .

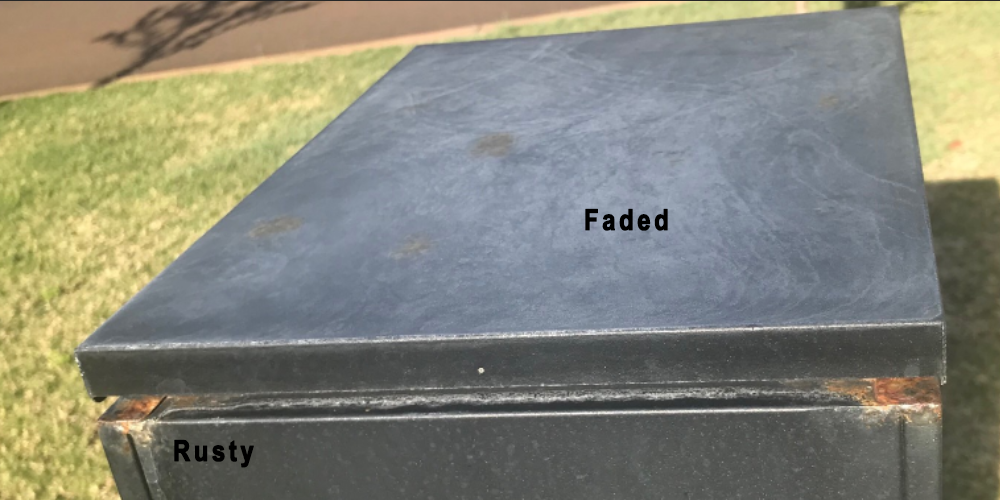

Si vous avez déjà vu une boîte aux lettres rouillée, décolorée ou écaillée, il est probable qu'elle n'ait pas subi de prétraitement approprié ou qu'elle ait été mal recouverte. Revêtement en poudre n'est pas qu'une question de couleur — c'est la première ligne de défense contre la corrosion, les dommages causés par les UV et le vieillissement.

Voici comment nous nous assurons que nos revêtements résistent à l'épreuve du temps.

Avant d'appliquer tout revêtement, nous commençons par un nettoyage en profondeur. Pourquoi ? Parce que les surfaces non traitées portent souvent de la poussière, de l'huile et des résidus de fabrication , qui peuvent abîmer le revêtement — entraînant des bulles, des écaillages ou cette vilaine "peau d'orange" texture.

Voici notre processus de préparation en 3 étapes :

Époussetage de surface : Nous utilisons des pistolets à air et des chiffons propres pour éliminer les particules lâches.

Rinçage dégraissant : Les panneaux passent dans un bain de pulvérisation alcalin pour retirer les huiles et résidus.

Rinçage final à l'eau : Un rinçage avec de l'eau propre garantit une surface sans contaminants, prête pour le revêtement.

Seulement ensuite le métal entre dans notre ligne de peinture par poudre.

Une fois la surface préparée, nous appliquons la peinture en poudre et effectuons ensuite plusieurs tests pour garantir ses performances — et pas seulement son apparence.

Chaque boîtier est contrôlé quant à l'épaisseur du revêtement. Bien que les revêtements en poudre habituels varient entre 60 et 80 μm, nous visons intentionnellement une couche légèrement plus épaisse de 80 à 100 μm afin d'améliorer la durabilité à long terme. Cette épaisseur accrue est nécessaire car nos produits possèdent également une couche supplémentaire de revêtement électrophorétique (e-coating) sous le revêtement en poudre, assurant ainsi une protection bicouche.

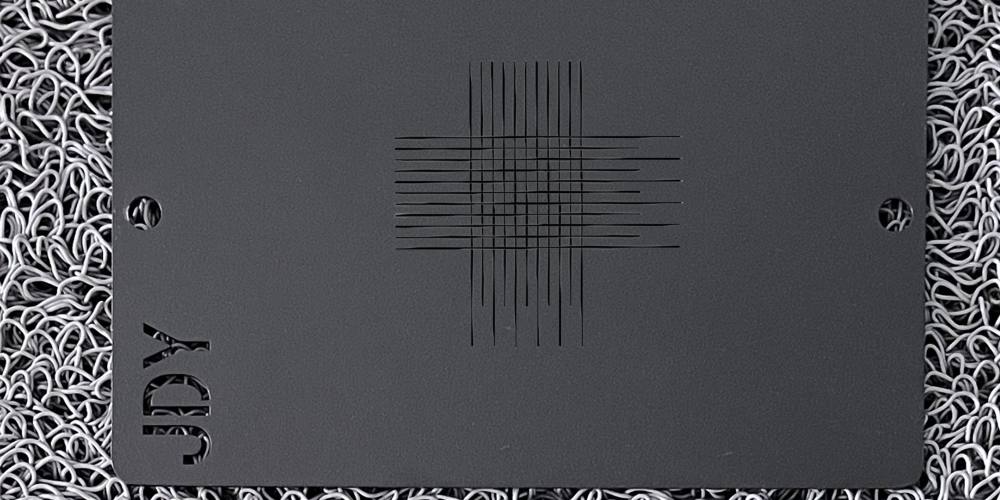

Ce test vérifie à quel point le revêtement adhère à la surface. Nous traçons une grille sur le revêtement et appliquons du ruban adhésif pour voir s'il s'arrache. Une bonne adhérence signifie que le boîtier résistera aux écaillages ou fissures même lors d'une manipulation rude.

Nous avons d'abord utilisé un revêtement électrophorétique, puis un revêtement texturé blanc en poudre, permettant d'obtenir des résultats après 500 heures d'essai à la neige salée.

Résultat :

Acier laminé à froid : rouillé.

Acier galvanisé : décollement partiel, mais pas de rouille.

Aluzinc : est resté intact.

Déjà couvert dans notre article précédent , ce test simule des années d'exposition au sel et à l'humidité afin de vérifier la résistance à la corrosion.

Nous plaçons des boîtes finies en extérieur afin de surveiller leur vieillissement sous l'effet des intempéries.

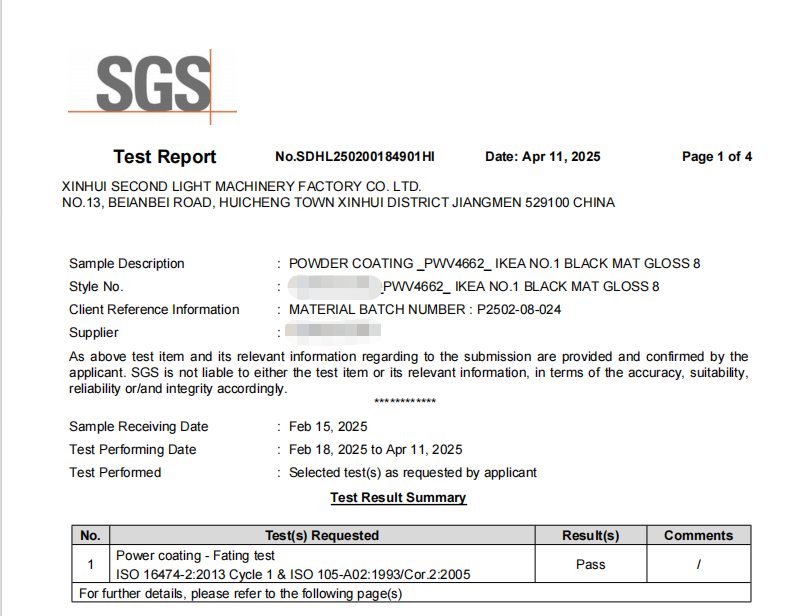

Nous réalisons également des tests d'éclairage artificiel de 1 000 heures via des laboratoires tiers afin d'évaluer la résistance du revêtement face à l'exposition au soleil et à l'usure environnementale.

Le revêtement en poudre ne concerne pas seulement l'apparence — il s'agit aussi de protection à long terme . Grâce à une préparation minutieuse des surfaces, un contrôle strict des processus et plusieurs tests de qualité, nous nous assurons que chaque boîte à colis puisse résister aux intempéries pendant une décennie ou plus .

C’est pourquoi nos clients nous font confiance. Et c’est pourquoi votre boîte de livraison ne survivra pas seulement à la pluie — elle survivra aux années.

Actualités à la Une

Actualités à la Une2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11