Nel nostro ultimo articolo, abbiamo spiegato come i test con nebbia salina aiutano a comprendere la resistenza alla ruggine. Questa volta, approfondiremo il processo che mantiene le nostre cassette per la posta sempre eleganti e resistenti nel tempo — rivestimento a polvere .

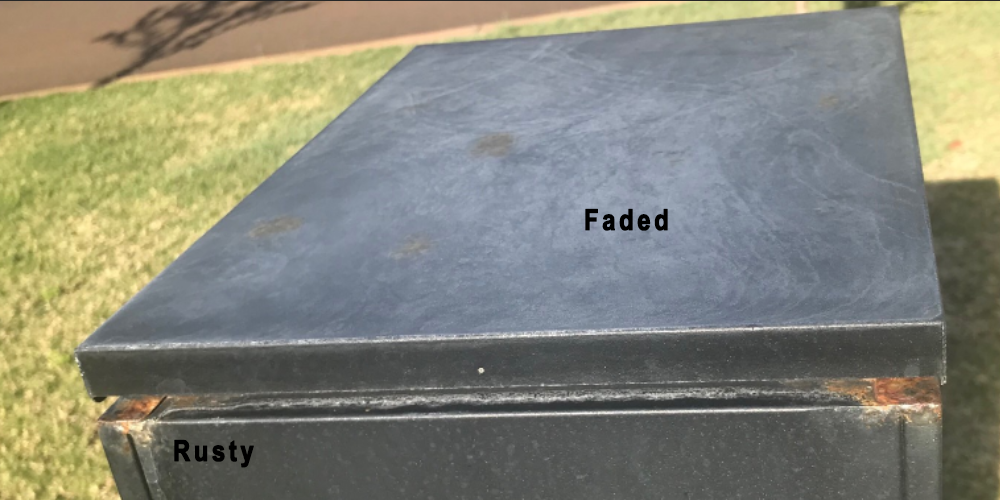

Se hai mai visto una cassetta della posta arrugginita, sbiadita o scrostata, probabilmente non è stata sottoposta a un adeguato pretrattamento o non è stata ricoperta correttamente. Rivestimento a polvere non riguarda solo il colore — è la prima linea di difesa contro la corrosione, i danni da raggi UV e l'invecchiamento.

Ecco come ci assicuriamo che le nostre verniciature resistano nel tempo.

Prima di applicare qualsiasi rivestimento, iniziamo con una pulizia approfondita. Perché? Perché le superfici non trattate spesso presentano polvere, olio e residui di produzione , che possono rovinare il rivestimento — causando bolle, scrostamenti o quell'odioso "buccia d'arancia" testura.

Ecco il nostro processo di preparazione in 3 passaggi:

Spolvero della superficie: Utilizziamo soffiatori d'aria e panni puliti per rimuovere le particelle allentate.

Risciacquo sgrassante: Le piastre vengono passate in un bagno spray alcalino per rimuovere oli e residui.

Risciacquo finale con acqua: Un risciacquo con acqua pulita garantisce una superficie priva di contaminanti, pronta per la verniciatura.

Solo a questo punto il metallo entra nella nostra linea di verniciatura a polvere.

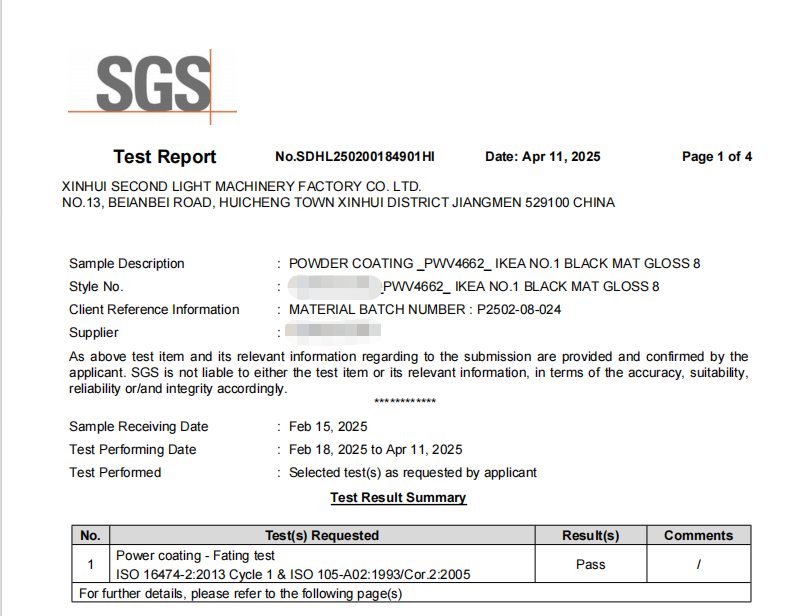

Una volta preparata la superficie, applichiamo la polvere e poi eseguiamo diversi test per garantire le prestazioni, non solo l'aspetto.

Ogni scatola viene controllata per lo spessore del rivestimento. Mentre i tipici rivestimenti in polvere variano tra 60–80μm, noi miriamo a uno spessore leggermente maggiore, 80–100μm, per migliorare la durata nel lungo termine. Questo spessore maggiore è necessario perché i nostri prodotti subiscono anche un ulteriore strato di elettrodeposizione (e-coating) sotto il rivestimento in polvere, creando un sistema di protezione a doppio strato.

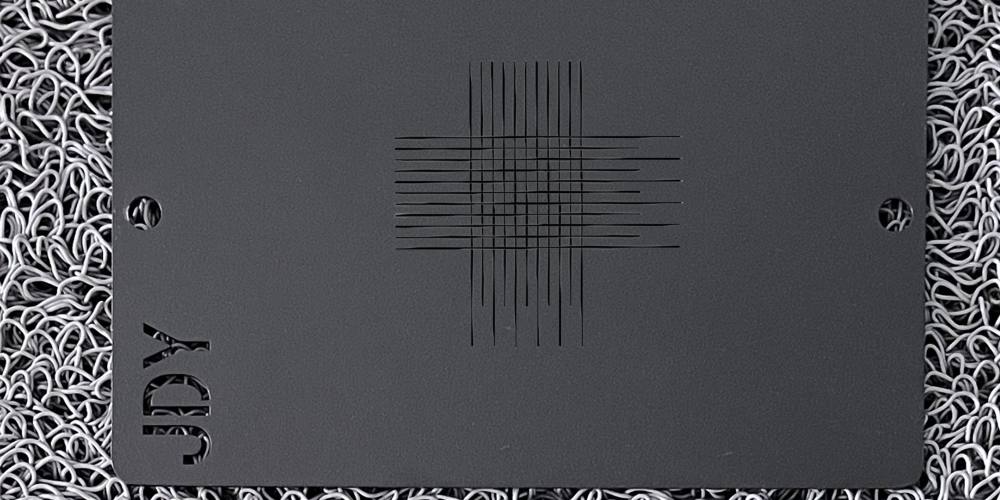

Questo test verifica quanto bene il rivestimento aderisce alla superficie. Pratichiamo una griglia sul rivestimento e applichiamo del nastro adesivo per verificare se si stacca. Una forte adesione significa che la scatola resisterà a scrostamenti o crepe anche in caso di manipolazione intensa.

Abbiamo utilizzato prima un rivestimento elettroforetico, e successivamente una polvere bianca con finitura testurizzata, ottenendo risultati validi dopo 500 ore di test nebbia salina.

Risultato:

Acciaio al carbonio: arrugginito.

Acciaio zincato: alcune parti si sono scollate, ma nessuna ruggine.

Alluminio-zincato: è rimasto intatto.

Già coperto nel nostro articolo precedente , questo test simula anni di esposizione a sale e umidità per verificare la resistenza alla corrosione.

Posizioniamo i box finiti in ambienti esterni per monitorare come invecchiano sotto le intemperie.

Effettuiamo anche test di invecchiamento artificiale della luce per 1.000 ore attraverso laboratori esterni per valutare quanto bene il rivestimento resiste all'esposizione solare e all'usura ambientale.

Il rivestimento a polvere non riguarda solo l'aspetto estetico — si tratta di protezione a Lungo Termine . Attraverso un'accurata preparazione della superficie, un rigoroso controllo del processo e diversi test di qualità, ci assicuriamo che ogni box per pacchi possa resistere alle intemperie per un decennio o più .

Per questo i nostri clienti ci affidano la loro fiducia. E per questo la tua scatola di consegna non sopravvivrà soltanto alla pioggia, ma anche agli anni.

Notizie di rilievo

Notizie di rilievo2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11