In ons vorige artikel besproken wij hoe zoutneveltests ons helpen begrijpen hoe roestbestendigheid werkt. Deze keer gaan we dieper in op het proces dat ervoor zorgt dat onze pakketten er jarenlang goed uitzien en stevig blijven staan — poedercoating .

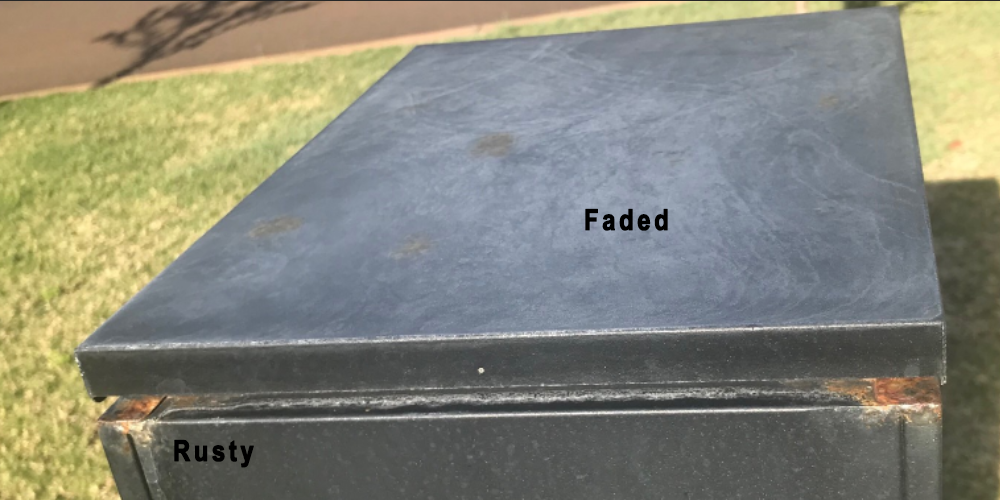

Als u ooit een roestige, verbleekte of bladderende brievenbus heeft gezien, is de kans groot dat deze niet goed voorbehandeld is of verkeerd gecoat werd. Poedercoating is niet alleen een kwestie van kleur — het is de eerste verdedigingslinie tegen corrosie, UV-schade en veroudering.

Hier leest u hoe wij ervoor zorgen dat onze coating de test der tijd doorstaat.

Voordat er enige coating wordt aangebracht, starten wij met een grondige reiniging. Waarom? Omdat onbehandelde oppervlakken vaak drager zijn van stof, olie en productieresten , wat de coating kan verpesten — en leiden tot bellen, bladderen of dat vervelende "oranje schil" tekstuur.

Dit is ons 3-stappen voorbereidingsproces:

Oppervlakte stof verwijderen: We gebruiken luchtpistolen en schone doeken om losse deeltjes weg te vegen.

Ontsmeernis spoelen: De panelen gaan door een alkalische spuitbad om olie en residuen te verwijderen.

Eind spoelen met water: Een spoeling met schoon water zorgt voor een oppervlak zonder verontreinigingen, klaar voor coating.

Pas daarna komt het metaal onze poedercoatinglijn binnen.

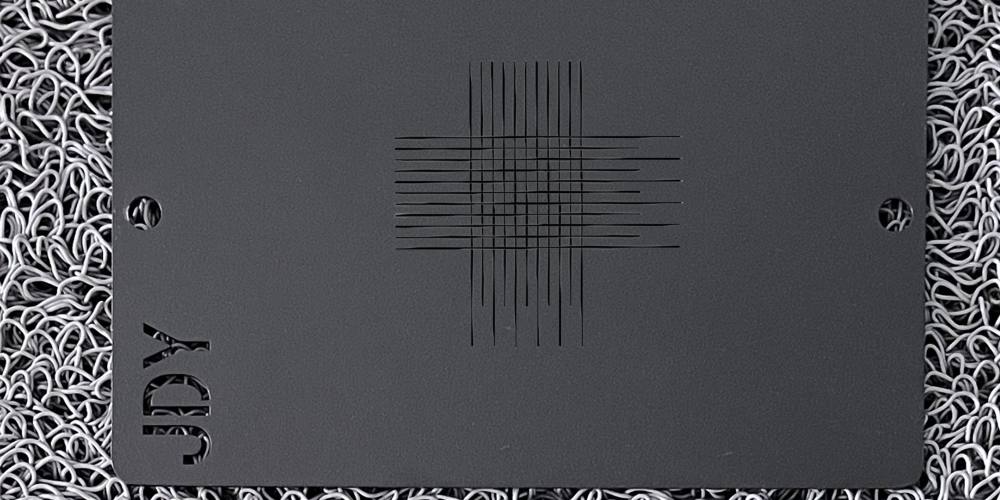

Zodra het oppervlak voorbereid is, brengen we het poeder aan en voeren we meerdere tests uit om de prestaties te garanderen — niet alleen het uiterlijk.

Elk doosje wordt gecontroleerd op de dikte van de coating. Terwijl typische poedercoatings variëren tussen 60–80μm, streven wij naar een iets grotere dikte van 80–100μm om de levensduur te verhogen. Deze grotere dikte is noodzakelijk omdat onze producten ook een extra elektroforetische coating (e-coating) hebben onder de poedercoating, wat een dubbel beschermend systeem biedt.

Deze test controleert hoe goed de coating aan het oppervlak hecht. We snijden een rooster in de coating en plakken er tape op om te zien of het afbladdert. Goede adhesie betekent dat de doos bestand is tegen schilferen of barsten, zelfs bij ruw gebruik.

We gebruikten eerst elektroforetische coating, gevolgd door wit textuurpoederbespuiting voor een zoutneveltestresultaat van 500 uur.

Resultaat:

Koudgewalst: verroest.

Gegalvaniseerd: enige afschilfering, maar geen roest.

Aluzinc: bleef intact.

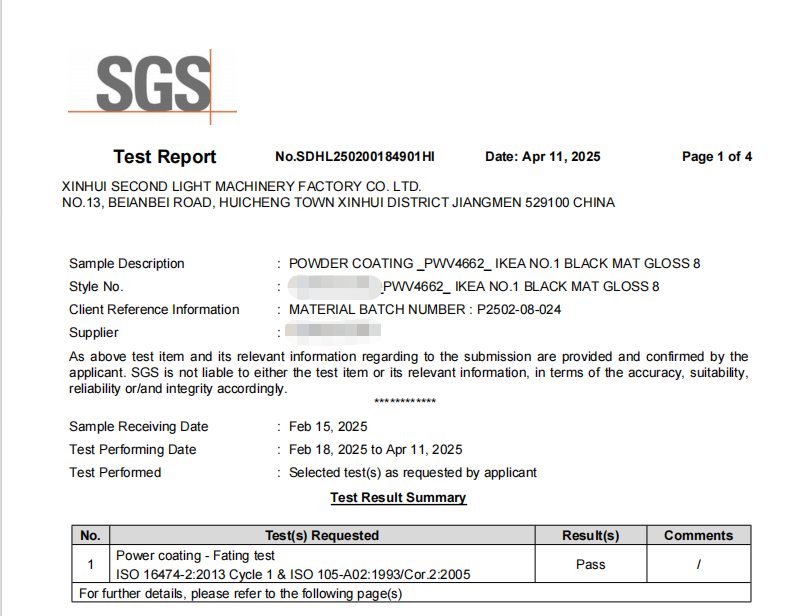

Reeds inbegrepen in onze vorig artikel , dit test simuleert jarenlang blootstelling aan zout en vocht om de corrosiebestendigheid te verifiëren.

We plaatsen afgeronde bussen in buitenomgevingen om te monitoren hoe ze verouderen onder invloed van het weer.

We voeren ook 1.000-uur kunstlicht verouderingstests uitgevoerd via externe laboratoria om te beoordelen hoe goed de coating bestand is tegen zonlicht en milieuschade.

Poedercoating gaat niet alleen om het uiterlijk — het gaat om langdurige bescherming . Door grondige oppervlaktevoorbereiding, strikte procescontrole en meerdere kwaliteitstests zorgen we ervoor dat elke pakketkast tien jaar of langer bestand is tegen de elementen .

Daarom vertrouwen onze klanten ons. En daarom zal uw pakketdoos niet alleen de regen overleven — hij zal ook de jaren trotseren.

Hot News

Hot News2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11