No nosso último artigo, abordamos como os testes de névoa salina nos ajudam a compreender a resistência à ferrugem. Desta vez, vamos aprofundar o processo que mantém nossas caixas de correio com aparência impecável e resistente por anos — revestimento em pó .

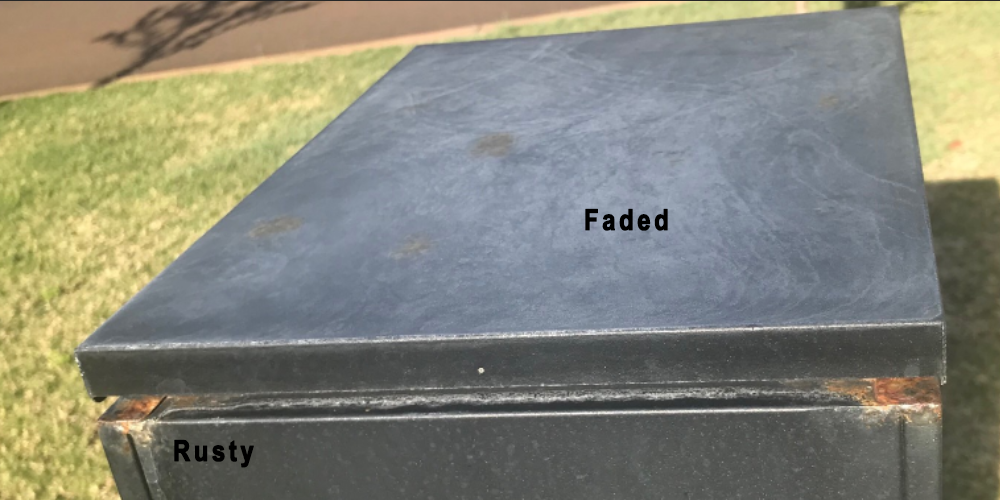

Se você já viu uma caixa de correio enferrujada, desbotada ou descascando, provavelmente ela não passou por um pré-tratamento adequado ou não foi revestida corretamente. Revestimento em pó não é apenas sobre cor — é a primeira linha de defesa contra corrosão, danos causados pelos raios UV e o envelhecimento.

Veja como garantimos que nossos revestimentos durem muito tempo.

Antes de aplicar qualquer revestimento, começamos com uma limpeza profunda. Por quê? Porque superfícies não tratadas frequentemente carregam poeira, óleo e resíduos de fabricação , que podem estragar o revestimento — causando bolhas, lascas ou aquela temida "casca de laranja" textura.

Aqui está nosso processo de preparação em 3 etapas:

Remoção de poeira da superfície: Utilizamos armas de ar e panos limpos para remover partículas soltas.

Enxágue desengordurante: As peças passam por um banho de pulverização alcalino para remover óleos e resíduos.

Enxágue final com água: Um enxágue com água limpa garante uma superfície livre de contaminantes, pronta para a aplicação do revestimento.

Só então o metal entra na nossa linha de pintura eletrostática.

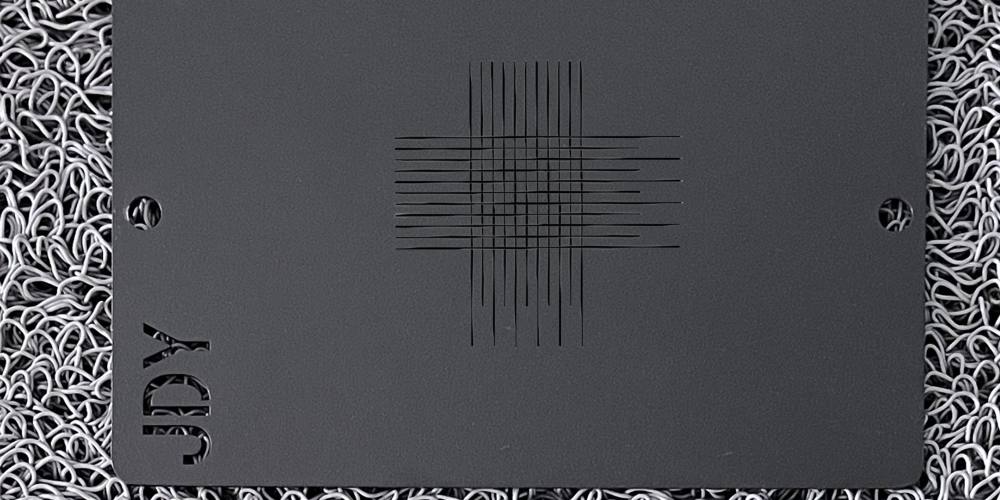

Uma vez que a superfície esteja preparada, aplicamos o pó e realizamos vários testes para garantir o desempenho — e não apenas a aparência.

Cada caixa é verificada quanto à espessura do revestimento. Embora os revestimentos em pó típicos variem entre 60–80μm, nosso alvo é uma camada levemente mais espessa, de 80–100μm, para melhorar a durabilidade a longo prazo. Essa espessura aumentada é necessária porque nossos produtos também passam por uma camada adicional de eletrodeposição (revestimento e-coat) sob o revestimento em pó, criando um sistema de proteção de dupla camada.

Este teste verifica quão bem o revestimento adere à superfície. Fazemos cortes em forma de grade no revestimento e aplicamos fita adesiva para verificar se há descamação. Uma boa adesão significa que a caixa resistirá a lascas ou rachaduras mesmo em condições de manuseio rigoroso.

Utilizamos primeiro o revestimento eletroforético e, em seguida, aplicamos um revestimento em pó texturizado branco, obtendo resultados positivos no teste de neblina salina por 500 horas.

Resultado:

Laminado a frio: enferrujado.

Galvanizado: algum descascamento, mas sem corrosão.

Aluzinc: permaneceu intacto.

Já coberto em nossos artigo anterior , este teste simula anos de exposição à sal e humidade para verificar a resistência à corrosão.

Colocamos as caixas terminadas em ambientes externos para monitorar como envelhecem sob condições climáticas reais.

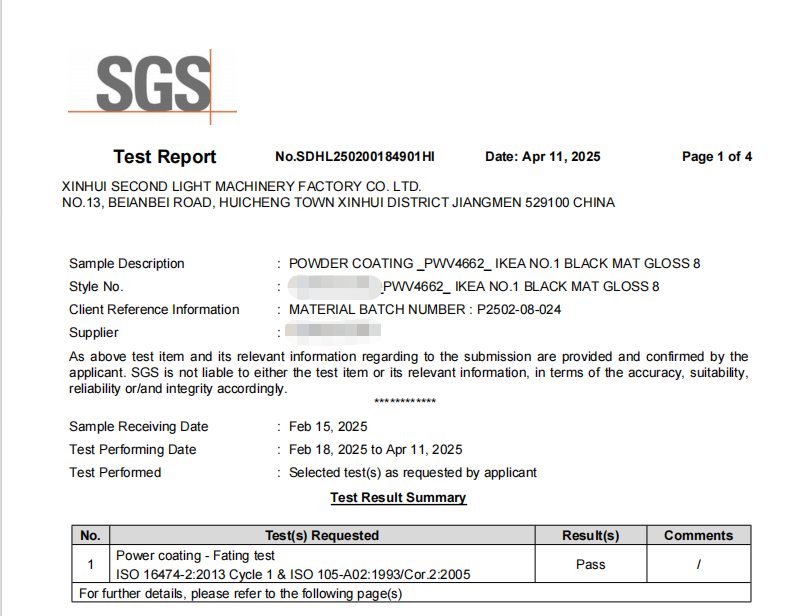

Também realizamos testes de envelhecimento artificial com luz de 1.000 horas por meio de laboratórios independentes para avaliar quão bem o revestimento resiste à exposição solar e ao desgaste ambiental.

O revestimento em pó não se trata apenas da aparência — trata-se de proteção de Longo Prazo . Por meio de preparação rigorosa da superfície, controle estrito do processo e múltiplos testes de qualidade, garantimos que cada caixa postal possa resistir às intempéries por uma década ou mais .

É por isso que nossos clientes confiam em nós. E é por isso que sua caixa de entrega não apenas resistirá à chuva — ela resistirá aos anos.

Notícias em Destaque

Notícias em Destaque2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11