Introduzione

Immagina un mondo senza acquisti online. Per chi è nato dopo il 2000, questa idea potrebbe sembrare inimmaginabile. Eppure, l'inventore britannico Michael John Aldrich rivoluzionò il commercio nel 1979 creando il primo sistema di transazione online, collegando aziende e consumatori in tutto il mondo. Oggi, le cassette per pacchi sono le eroine silenziose di questa rivoluzione, che proteggono le consegne da pioggia, furti e danni quando nessuno è in casa.

Questa guida ti aiuterà a districarti tra le complessità della produzione di cassette per pacchi, partendo dalla selezione dei materiali fino ai processi produttivi, assicurando che il tuo design equilibri durata, costo ed estetica.

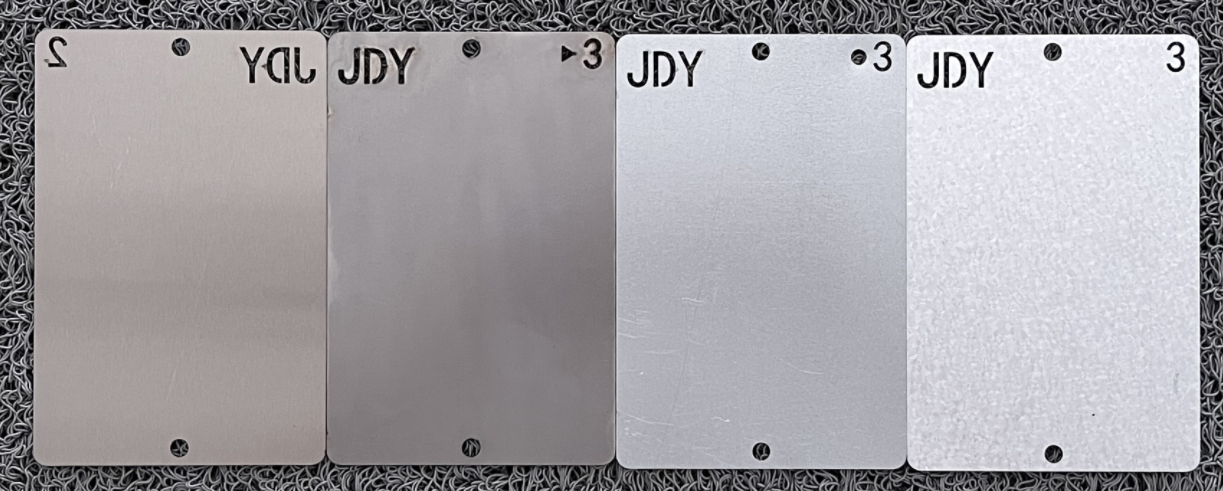

La scelta del materiale metallico giusto è fondamentale per funzionalità e durata. Di seguito analizziamo le opzioni più comuni, concentrandoci sulle loro proprietà intrinseche (escluse le influenze dei post-trattamenti):

| Materiale | Vantaggi | Svantaggi |

| Lega di alluminio | 1. Elevata resistenza alla corrosione (strato di ossido naturale). 2. Leggero (bassa densità). 3. Eccellente formabilità per design complessi. | 1. Resistenza alla trazione inferiore rispetto all'acciaio; pannelli più spessi riducono la capacità di stoccaggio. 2. Costo superiore rispetto all'acciaio dolce. |

| Acciaio inossidabile | 1. Superiore resistenza alla corrosione (leghe di cromo/nichel). 2. Elevata resistenza strutturale. 3. Apprezzamento estetico (finitura liscia e lucida). | 1. Il peso elevato aumenta i costi di spedizione. 2. Investimento iniziale costoso. |

| Acciaio laminato a freddo | 1. Economico. 2. Elevata resistenza allo snervamento e buona lavorabilità. 3. Compatibile con rivestimenti. | 1. Propenso a ruggine senza rivestimenti protettivi. 2. Durata limitata all'aperto. |

| Acciaio Galvanizzato | 1. Il rivestimento in zinco resiste alla corrosione. 2. Economico per la produzione di massa. | 1. Lo strato di zinco può staccarsi se danneggiato, esponendo il metallo di base. 2. Vita utile limitata in ambienti costieri/salini. |

| Acciaio Zincato Alluminizzato | 1. 2-4 volte la durata dell'acciaio zincato. 2. Proprietà riflettenti del calore. | 1. 15-20% più costoso rispetto all'acciaio zincato. |

| Leghe di rame | 1. Eccezionale resistenza alla corrosione. 2. Estetica unica. | 1. Proibitivamente costoso per la maggior parte delle applicazioni. |

| Plastica | 1. Leggero e modellabile. 2. Basso costo per design semplici. | 1. Richiede stampi costosi. 2. Scarsa resistenza ai raggi UV/agli urti. |

Principali raccomandazioni per l'uso esterno:

● Economico: Acciaio zincato o laminato a freddo con rivestimento a polvere.

● Zone costiere: Lega di alluminio-zinco o acciaio inossidabile.

● Necessità di leggerezza: Leghe di alluminio (assicurare rinforzi strutturali).

Adatto per acciaio laminato a freddo, acciaio zincato e acciaio al zinc-alluminio.

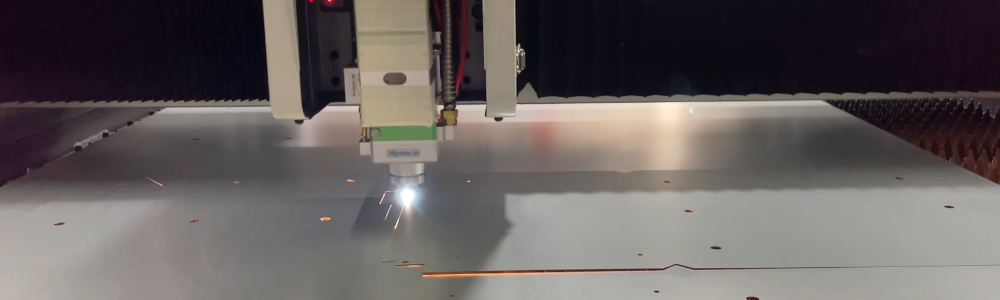

1. Taglio laser

Processo: I laser ad alta potenza vaporizzano il metallo per creare forme precise (es. loghi tagliati al laser, motivi decorativi).

| Considerazioni principali | Possibili problemi e soluzioni |

| Spessore del materiale: ≤20mm | Spigoli anneriti: causati da potenza eccessiva del laser o velocità troppo lenta. Soluzione: ottimizzare i parametri (es. laser da 3kW per acciaio da 5mm a 2m/min). |

| Utilizzare gas ausiliario azoto per l'acciaio inox | Formazione di ruggine: i bordi esposti si ossidano. Soluzione: applicare uno spray antiruggine temporaneo o dare priorità alle aree con rivestimento a polvere. |

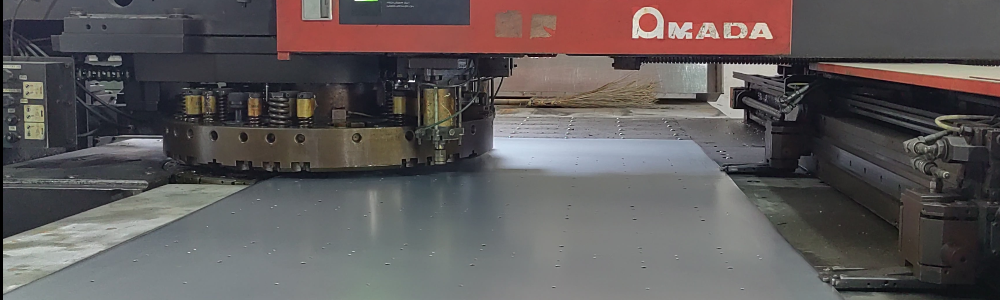

2. Punzonatura CNC

Processo: le punzonatrici modellano le lamiere in archi, flange o loghi in rilievo.

| Considerazioni principali | Possibili problemi e soluzioni |

| I design ad arco migliorano l'estetica | Costi elevati degli stampi: gli stampi personalizzati costano da $2.000 a $10.000. Soluzione: utilizzare il design esistente di JDY per coperchi arrotondati nella parte superiore. |

| Ideale per la produzione in serie | Debolezza strutturale negli archi cavi: Soluzione: Utilizzare una struttura ad arco rimovibile o utilizzare un imballaggio antishock. |

Se desideri saperne di più, JDY offre una varietà di forme ad arco disponibili in diverse sagome e metodi di trasporto sicuri che hanno superato il test di caduta da 50 cm.

3. Piega

Processo: Le presse piegatrici formano pieghe a V/U con raggio ≥1x lo spessore del materiale.

| Considerazioni principali | Possibili problemi e soluzioni |

| Piegatura automatizzata per garantire uniformità | Crepe: Causate da un raggio di piegatura errato. Soluzione: Per l'acciaio da 2 mm, utilizzare un raggio ≥2 mm. |

| La direzione della fibratura è importante (evitare pieghe parallele) | Ribalto: L'acciaio ad alta resistenza può rimbalzare di 8-12°. Soluzione: Sovrapiegare di 2-3°. |

Case Study: L'automazione della piegatura riduce i tempi di produzione del 40% per JDY.

4. Saldatura e Rivettatura

| Metodo | Punti a favore | Punti deboli |

| Saldatura | Unioni resistenti e permanenti | Deformazioni termiche; utilizzare la saldatura intermittente. Le zone saldate arrugginiscono se non rivestite. |

| Rivettatura | Nessuna deformazione termica, adatto per materiali misti | Debole se i fori non sono allineati. Problemi estetici con rivetti visibili. |

5. Verniciatura a Polvere

Processo: La spruzzatura elettrostatica crea uno strato protettivo di 60-80μm.

| Gradino | Migliori pratiche |

| Pretrattamento | - Sgrassaggio (detergente alcalino pH 9-11). - Fosfatatura (strato di zinco 2-3g/m²). |

| Spruzzi | - Mantenere una distanza di 15-25 cm; tensione di 50-80 kV. - Evitare l'effetto "buccia d'arancia" ottimizzando l'umidità. |

| Cure | - 180-200°C per 20-30 minuti (utilizzare forni a infrarossi per risparmiare energia). |

Difetti Comuni & Soluzioni:

● Adesione Scadente: Causato da residui oleosi. Soluzione: Eseguire il test del nastro incrociato (ISO 2409).

● Sbiadimento del Colore: Utilizzare polveri resistenti ai raggi UV per una durata all'aperto di 10-15 anni.

Sezione 3: Strategie per Risparmiare Costi

● Materiale: Utilizzare acciaio zincato invece di acciaio inox (risparmio del 30-50%).

● Progettazione: Standardizzare le dimensioni per ridurre gli sprechi durante il taglio laser.

● Manodopera: Automatizza la piegatura e la saldatura per ordini di alto volume.

Conclusione

Dal taglio laser alla verniciatura a polvere, ogni passaggio nella produzione delle cassette per pacchi richiede precisione per bilanciare durata e costo. Selezionando i materiali appropriati e ottimizzando i processi produttivi, è possibile creare cassette per pacchi di alta qualità che resistano a intemperie, furti e al tempo.

● Pronto a approfondire ulteriormente? Scopri le nostre guide successive:

● Come prevenire la ruggine nelle scatole di metallo

Notizie di rilievo

Notizie di rilievo2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11