소개

온라인 쇼핑이 없는 세상을 상상해 보세요. 2000년대 이후에 태어난 사람들에게는 상상조차 어려울 수 있습니다. 하지만 영국의 발명가인 마이클 존 알드리치(Michael John Aldrich)는 1979년 최초의 온라인 거래 시스템을 만들어 내며 전 세계적으로 기업과 소비자를 연결하는 상거래를 혁신하였습니다. 오늘날, 택배 박스는 이 혁명을 뒷받침하는 무명의 영웅입니다. 비가 오거나 아무도 집에 없는 상황에서도 배송품을 도난과 손상으로부터 보호해주고 있기 때문입니다.

이 가이드는 재질 선정부터 제조 공정까지 택배 박스 제작의 복잡성을 이해하고, 설계 시 내구성, 비용 효율성, 미관의 균형을 유지할 수 있도록 도와줄 것입니다.

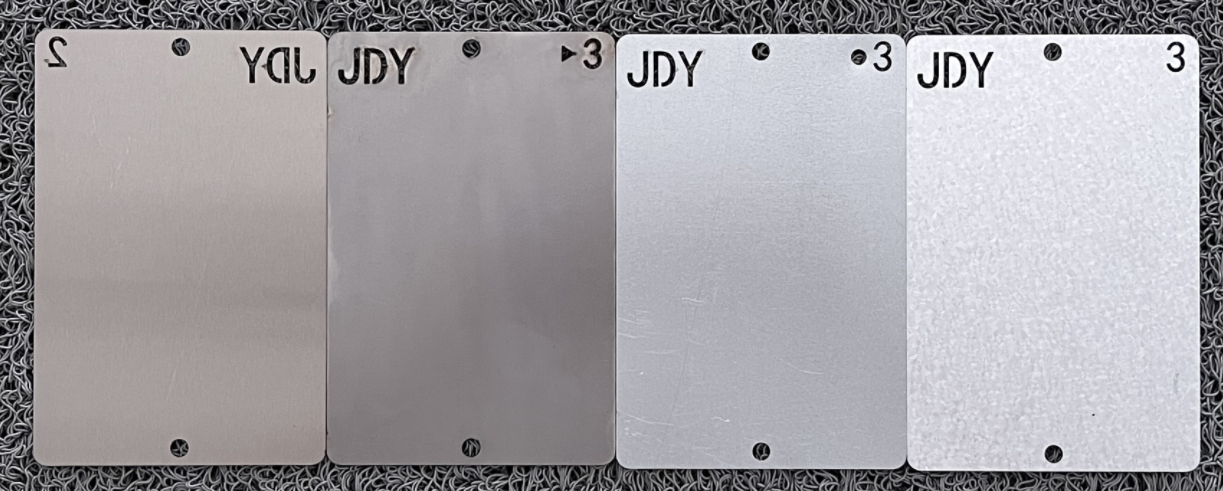

올바른 금속 재질을 선택하는 것은 기능성과 내구성에 있어 매우 중요합니다. 아래에서는 일반적인 옵션들을 분석하며, 이들의 본질적 특성(후가공 효과 제외)에 초점을 맞추겠습니다.

| 재질 | 혜택 | 단점 |

| 알루미늄 합금 | 1. 높은 내식성(자연 산화층 형성). 2. 경량성(낮은 밀도). 3. 복잡한 디자인에 적합한 우수한 성형성. | 1. 강철보다 인장 강도가 낮아 패널 두께가 증가하면 저장 용량이 감소함. 2. 연강보다 비용이 더 많이 듬. |

| 스테인리스강 | 1. 우수한 내식성 (크롬/니켈 합금). 2. 높은 구조 강도. 3. 미적 외관 (매끄럽고 광택 있는 마감). | 1. 무게가 무거워 운송비가 증가함. 2. 초기 투자 비용이 높음. |

| 냉불철 | 1. 경제적임. 2. 높은 항복 강도 및 가공성. 3. 코팅과의 호환성. | 1. 보호 코팅 없이는 부식되기 쉬움. 2. 야외 내구성이 제한적임. |

| 도금강철 | 1. 아연 도금이 부식에 강함. 2. 대량 생산에 적합한 가격. | 1. 손상 시 아연 층이 벗겨져 기반 금속이 노출될 수 있음. 2. 해안/염분이 많은 환경에서는 수명이 제한적임. |

| 알루미늄-아연 강판 | 1. 아연 도금 강철보다 수명이 2~4배 더 김. 2. 열 반사 특성. | 1. 아연 도금 강철보다 15~20% 비용이 더 많이 듬. |

| 구리 합금 | 1. 우수한 내식성. 2. 독특한 미적 매력. | 1. 대부분의 용도에서 비용이 매우 비쌈. |

| 플라스틱 | 1. 가볍고 성형이 용이함. 2. 단순한 디자인의 경우 저렴한 비용. | 1. 비싼 금형이 필요함. 2. 자외선 및 충격 저항성이 낮음. |

야외 사용을 위한 최고 추천:

● 예산이 제한된 경우: 아연도금 또는 분말 코팅이 적용된 냉연강판.

● 해안 지역: 알루미늄-아연 합금 또는 스테인리스강.

● 경량이 필요한 경우: 알루미늄 합금(구조 보강재 확인 요망).

냉연강판, 아연도금강판, 알루미늄 아연도금강판에 적합함.

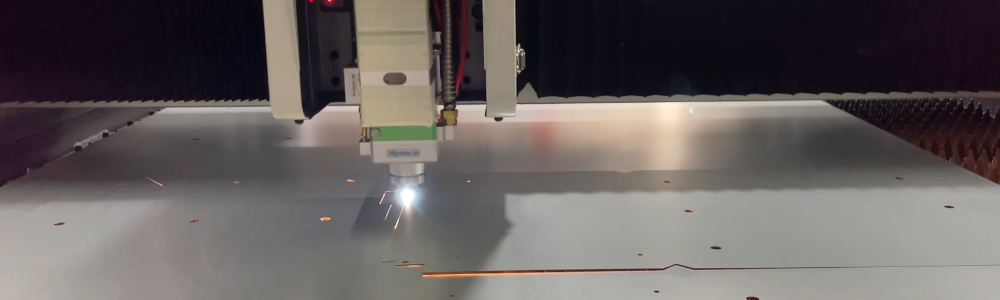

1. 레이저 절단

프로세스: 고출력 레이저가 금속을 기화시켜 정밀한 형태를 만듦(예: 레이저 컷아웃 로고, 장식 무늬).

| 주요 고려 사항 | 발생 가능한 문제점 및 해결책 |

| 재료 두께: ≤20mm | 검게 변한 가장자리: 레이저 출력이 과다하거나 속도가 느릴 때 발생함. 해결 방법: 파라미터 최적화(예: 5mm 강판에 3kW 레이저를 2m/분 속도로 절단). |

| 스테인리스강에는 질소 보조 가스 사용 | 녹 발생: 노출된 가장자리가 산화됨. 해결 방법: 일시적인 방청 스프레이를 도포하거나 분말 코팅 처리 부위를 우선적으로 관리. |

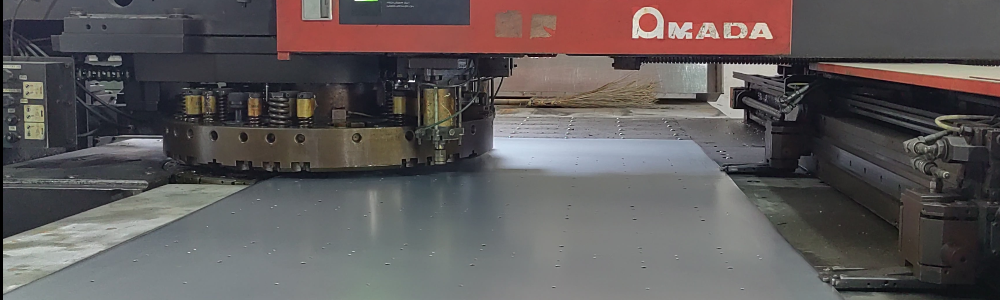

2. CNC 펀칭

공정: 다이를 사용해 금속판을 아크(arc), 플랜지 또는 엠보싱 로고 형태로 성형함.

| 주요 고려 사항 | 발생 가능한 문제점 및 해결책 |

| 아크 형태의 디자인은 미관을 향상시킴 | 금형 비용이 높음: 맞춤형 다이 비용은 $2,000~$10,000. 해결책: JDY의 기존 둥근 상단 커버 디자인 활용. |

| 대량 생산에 적합함 | 공심 아크 구조의 약점: 해결책: 분리형 아크 구조 사용 또는 충격 흡수 포장 활용. |

JDY는 다양한 형태의 아크 제품과 안전한 운송 방법을 제공하며, 50cm 낙하 테스트를 통과함.

3. 벤딩

공정: 프레스 브레이크를 사용해 반지름이 재질 두께 이상인 V/U형 굽힘 가공.

| 주요 고려 사항 | 발생 가능한 문제점 및 해결책 |

| 일관성 있는 가공을 위한 자동 벤딩 | 균열: 잘못된 벤드 반경으로 인해 발생함. 해결 방법: 2mm 강판의 경우 ≥2mm 반경 사용. |

| 곡물 방향 중요 (평행한 굽힘 방지) | 스프링백: 고강도 강판은 8-12° 튀어 오를 수 있음. 해결 방법: 2-3° 더 굽힘. |

사례 연구: 굽힘 자동화는 JDY의 생산 시간을 40% 단축시킴.

4. 용접 및 리벳

| 방법 | 장점 | 단점 |

| 용접 | 강력하고 영구적인 접합 | 열 왜곡; 점프 용접 사용. 코팅되지 않은 용접 부위는 녹이 발생할 수 있음. |

| 리벳 | 열 왜곡 없음, 다양한 소재에 적용 가능 | 홀이 어긋나면 약해짐. 노출된 리벳으로 인한 미관상 문제. |

5. 분체 도장

공정: 정전기 분무는 60-80μm 두께의 보호 층을 형성합니다.

| 단계 | 최선 실천 |

| 전처리 | - 탈지 (pH 9-11 알칼리 세제 사용). - 인산염 처리 (아연 도금량 2-3g/m²). |

| 스프레이하기 | - 15-25cm의 거리 유지; 50-80kV 전압 적용. - 습도 조절로 "오렌지 필" 현상 방지. |

| 고장 | - 180-200°C에서 20-30분간 건조 (에너지 효율을 위해 적외선 오븐 사용). |

일반적인 결함 및 해결 방법:

● 접착력 저하: 기름 성분 잔여물로 인해 발생함. 해결 방법: 십자 절단 테이프 테스트 수행 (ISO 2409).

● 색상 변색: 자외선 저항성 파우더 사용 시 야외에서 10-15년까지 색상 유지 가능.

제3장: 비용 절감 전략

● 재질: 스테인리스강 대신 아연도금강을 사용하세요(30-50% 절감 효과).

● 설계: 레이저 절단 폐기물을 줄이기 위해 규격을 표준화하세요.

● 인건비: 대량 주문 시 벤딩 및 용접 자동화

결론

레이저 절단에서부터 분체도장까지, 소형물품함 제조의 모든 단계는 내구성과 비용을 균형 있게 유지하기 위한 정밀함이 요구됩니다. 올바른 소재를 선택하고 생산 공정을 최적화함으로써 날씨와 도난, 시간에 견디는 고품질 소형물품함을 제작할 수 있습니다.

● 더 깊이 탐구해 보시겠습니까? 추가 가이드를 확인해 보세요:

핫 뉴스

핫 뉴스2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11