Introducere

Imaginați-vă o lume fără cumpărături online. Pentru cei născuți după anul 2000, acest lucru ar părea de neconceput. Cu toate acestea, inventatorul britanic Michael John Aldrich a revoluționat comerțul în 1979, creând primul sistem de tranzacții online, conectând companii și consumatori la nivel global. Astăzi, cutiile pentru colete sunt eroii neînsemnați ai acestei revoluții, protejând livrările de ploaie, furt și deteriorare atunci când nimeni nu este acasă.

Acest ghid vă va ajuta să navigați printre complexitățile procesului de fabricație al cutiilor pentru colete, de la alegerea materialelor până la procesele de producție, asigurându-vă că designul dumneavoastră echilibrează durabilitatea, costurile și estetica.

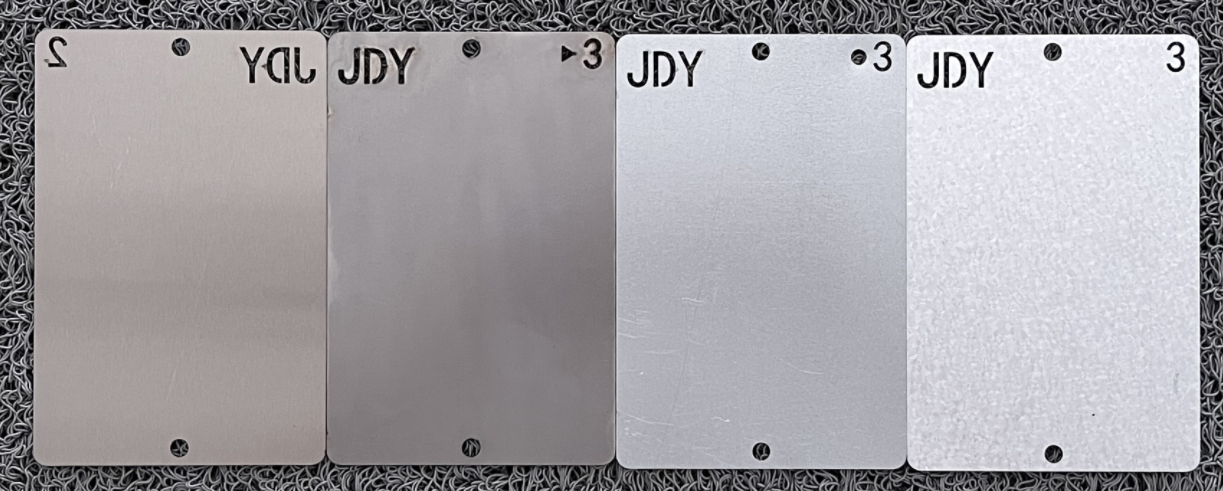

Alegerea materialului metalic potrivit este esențială pentru funcționalitate și durabilitate. Mai jos, analizăm opțiunile comune, concentrându-ne pe proprietățile lor intrinseci (fără a include efectele procesării ulterioare):

| Material | Beneficii | Dezavantaje |

| Aliaj de aluminiu | 1. Rezistență ridicată la coroziune (strat de oxid natural). 2. Ușor (densitate scăzută). 3. Excelentă formabilitate pentru designuri complexe. | 1. Rezistență la tracțiune mai scăzută decât oțelul; panourile mai groase reduc capacitatea de stocare. 2. Cost mai mare decât oțelul moale. |

| Oțel inoxidabil | 1. Rezistență excelentă la coroziune (aliaje de crom/nickel). 2. Rezistență structurală ridicată. 3. Atracție estetică (finisaj lucios, neted). | 1. Greutatea mare crește costurile de transport. 2. Investiție inițială costisitoare. |

| Oțel lăsat la rece | 1. Costuri reduse. 2. Rezistență ridicată la curgere și prelucrabilitate. 3. Compatibilitate cu straturi de acoperire. | 1. Sensibil la rugină fără straturi protectoare. 2. Durabilitate limitată în aer liber. |

| Oțel Galvanizat | 1. Acoperirea de zinc rezistă la coroziune. 2. Cost redus pentru producția în masă. | 1. Stratul de zinc se poate desprinde dacă este deteriorat, expunând metalul de bază. 2. Durată de viață limitată în zone costale/sărace. |

| Oțel Zincat | 1. Durată de viață de 2-4 ori mai mare decât oțelul galvanizat. 2. Proprietăți reflectante ale căldurii. | 1. Cost cu 15-20% mai mare decât oțelul galvanizat. |

| Alcoolice | 1. Rezistență excepțională la coroziune. 2. Atracție estetică unică. | 1. Prea scump pentru majoritatea aplicațiilor. |

| Plastic | 1. Ușor și maleabil. 2. Cost redus pentru designuri simple. | 1. Necesită forme scumpe. 2. Rezistență slabă la UV/impact. |

Recomandări principale pentru utilizare în aer liber:

● Prietenoasă cu bugetul: Oțel galvanizat sau laminat la rece cu acoperire în pulbere.

● Zone costale: Aliaj de aluminiu-zinc sau oțel inoxidabil.

● Necesități de ușurință: Aliaj de aluminiu (asigurați întărituri structurale).

Potrivit pentru oțel laminat la rece, oțel galvanizat și oțel de aluminiu-zinc.

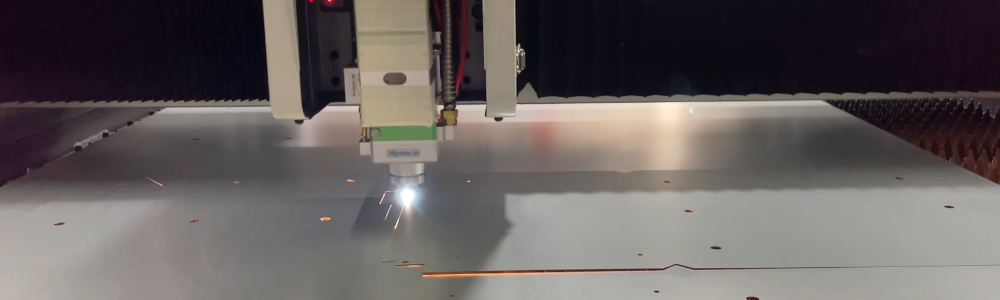

1. Tăiere cu laser

Proces: Laserele de mare putere vaporizează metalul pentru a crea forme precise (de exemplu, logo-uri decupate cu laser, modele decorative).

| Considerente Cheie | Posibile probleme și soluții |

| Grosimea materialului: ≤20mm | Margini negre: Cauzate de puterea excesivă a laserului sau de o viteză prea lentă. Soluție: Optimizați parametrii (de exemplu, laser de 3kW pentru oțel de 5mm la 2m/min). |

| Utilizați gaz de azot pentru oțel inoxidabil | Formare rugină: Marginile expuse se oxidează. Soluție: Aplicați un spray temporar anti-rugină sau prioritizați zonele cu vopsea electrostatică. |

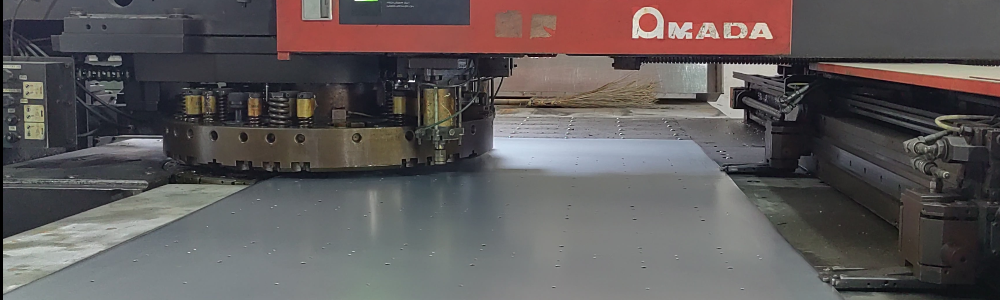

2. Presare CNC

Proces: Matricele modelează foi metalice în arce, flanșe sau logo-uri reliefate.

| Considerente Cheie | Posibile probleme și soluții |

| Designurile în formă de arc îmbunătățesc estetica | Costuri mari ale matrițelor: Matricele personalizate costă între 2.000 și 10.000 de dolari. Soluție: Utilizarea capacului superior rotunjit existent al JDY. |

| Ideal pentru producția de serii | Slăbiciune structurală în arcele goale: Soluție: Utilizarea unei structuri detașabile în formă de arc sau a unei ambalaje cu proprietăți de absorbție a șocurilor. |

Doriți să aflați mai multe? JDY oferă o varietate de forme în arc, diferite forme și metode sigure de transport care au trecut testul de cădere de 50 cm.

3. Îndoire

Proces: Frânarea se realizează prin formarea de îndoituri în formă de V/U cu raze ≥1x grosimea materialului.

| Considerente Cheie | Posibile probleme și soluții |

| Îndoire automată pentru consistență | Crăpare: Cauzată de raza de îndoire incorectă. Soluție: Pentru oțel de 2mm, utilizați o rază ≥2mm. |

| Direcția firului contează (evitați îndoirile paralele) | Revenire elastică: Oțelul de înaltă rezistență se poate întoarce cu 8-12°. Soluție: Supraîndoiți cu 2-3°. |

Studiu de caz: Automatizarea îndoirii reduce timpul de producție cu 40% pentru JDY.

4. Sudare și nituire

| Metodologie | Avantaje | Dezavantaje |

| Sudura | Legături puternice, permanente | Deformare termică; utilizați sudare discontinuă. Zonele sudate pot rugini dacă nu sunt acoperite. |

| Răsucire | Fără deformare termică, funcționează pentru materiale mixte | Slab dacă găurile nu sunt aliniate. Probleme estetice cu nituri vizibile. |

5. Vopsire cu pulbere

Proces: Spray-ul electrostatic creează un strat protector de 60-80μm.

| Treaptă | Practici de bună gestiune |

| Pre-tratament | - Degresare (curățator alcalin pH 9-11). - Fosfatizare (strat de zinc 2-3g/m²). |

| Făcând pulverizare | - Păstrați o distanță de 15-25 cm; tensiune de 50-80 kV. - Evitați „pielea de portocală” prin optimizarea umidității. |

| Curăţare | - 180-200°C timp de 20-30 minute (utilizați cuptoare cu IR pentru eficiență energetică). |

Defecte frecvente și remedii:

● Adeziune slabă: Produs de reziduuri uleioase. Remediu: Efectuați un test de aderență cu bandă adezivă (ISO 2409).

● Decolorare: Utilizați pulberi rezistente la UV pentru a rezista 10-15 ani în exterior.

Secțiunea 3: Strategii de economisire a costurilor

● Material: Utilizați oțel galvanizat în loc de oțel inoxidabil (economisire de 30-50%).

● Design: Standardizați dimensiunile pentru a reduce deșeurile la tăierea cu laser.

● Muncă: Automatizați îndoirea și sudarea pentru comenzi în volum mare.

Concluzie

De la tăierea cu laser la vopsirea în pulbere, fiecare etapă în procesul de fabricație a cutiilor poștale necesită precizie pentru a echilibra durabilitatea și costul. Alegând materialele potrivite și optimizând procesele de producție, puteți crea cutii poștale de înaltă calitate care rezistă vremii, furtului și timpului.

● Ești gata să aprofundezi mai mult? Explorați ghidurile noastre suplimentare:

● Cum să preveniți ruginirea în cutiile de ambalare metalice

Știri Populare

Știri Populare2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11