Введение

Представьте мир без онлайн-покупок. Для тех, кто родился после 2000-х годов, это может показаться невозможным. Однако британский изобретатель Майкл Джон Олдрич совершил революцию в торговле в 1979 году, создав первую систему онлайн-транзакций, связавшую компании и потребителей по всему миру. Сегодня почтовые ящики стали незаметными героями этой революции, защищающими доставку от дождя, краж и повреждений, когда дома никого нет.

Это руководство поможет вам разобраться в сложных вопросах производства почтовых ящиков, начиная с выбора материалов и заканчивая производственными процессами, чтобы убедиться, что ваш дизайн сочетает прочность, стоимость и эстетику.

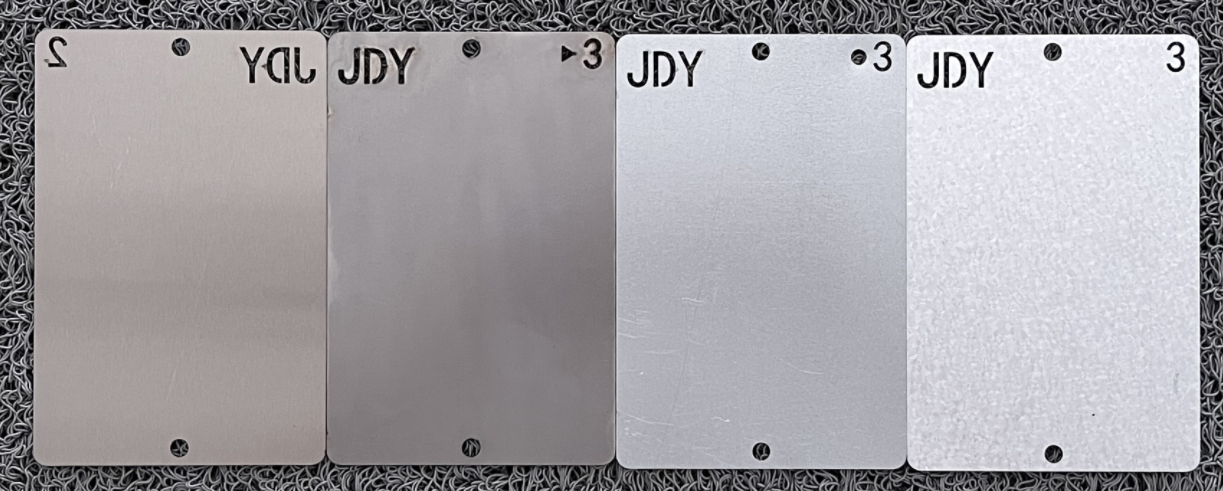

Выбор правильного металлического материала критически важен для функциональности и долговечности. Ниже мы анализируем распространенные варианты, уделяя внимание их внутренним свойствам (без учета эффектов после обработки):

| Материал | Преимущества | Недостатки |

| Алюминиевый сплав | 1. Высокая коррозионная стойкость (естественный оксидный слой). 2. Легкий вес (низкая плотность). 3. Отличная формовочная способность для сложных конструкций. | 1. Пониженная прочность на растяжение по сравнению со сталью; более толстые панели уменьшают вместимость. 2. Более высокая стоимость по сравнению с низкоуглеродистой сталью. |

| Нержавеющую сталь | 1. Превосходная коррозионная стойкость (сплавы хрома/никеля). 2. Высокая структурная прочность. 3. Эстетическая привлекательность (гладкая, глянцевая поверхность). | 1. Большой вес увеличивает расходы на доставку. 2. Дорогостоящие первоначальные инвестиции. |

| Холоднокатаная сталь | 1. Рентабельность. 2. Высокая прочность и обрабатываемость. 3. Совместимость с покрытиями. | 1. Склонность к ржавлению без защитных покрытий. 2. Ограниченная долговечность на открытом воздухе. |

| Оцинкованная сталь | 1. Цинковое покрытие устойчиво к коррозии. 2. Доступная стоимость для массового производства. | 1. Слой цинка может отслаиваться при повреждении, обнажая основной металл. 2. Ограниченный срок службы в прибрежных/соленых условиях. |

| Алюминий-цинковая сталь | 1. Срок службы в 2-4 раза дольше, чем у оцинкованной стали. 2. Свойства отражения тепла. | 1. На 15-20% дороже оцинкованной стали. |

| Сплав меди | 1. Высокая устойчивость к коррозии. 2. Уникальный эстетический вид. | 1. Чрезмерно высокая стоимость для большинства применений. |

| Пластик | 1. Легкий и формируемый. 2. Низкая стоимость для простых конструкций. | 1. Требует дорогостоящих форм. 2. Слабая устойчивость к ультрафиолету/ударам. |

Лучшие рекомендации для наружного применения:

● Экономичный вариант: Оцинкованная или холоднокатаная сталь с порошковым покрытием.

● Прибрежные районы: Алюминиево-цинковый сплав или нержавеющая сталь.

● Требуется легкий материал: Сплав алюминия (обеспечивает укрепление конструкции).

Подходит для холоднокатаной стали, оцинкованной стали и стали с покрытием алюцинк.

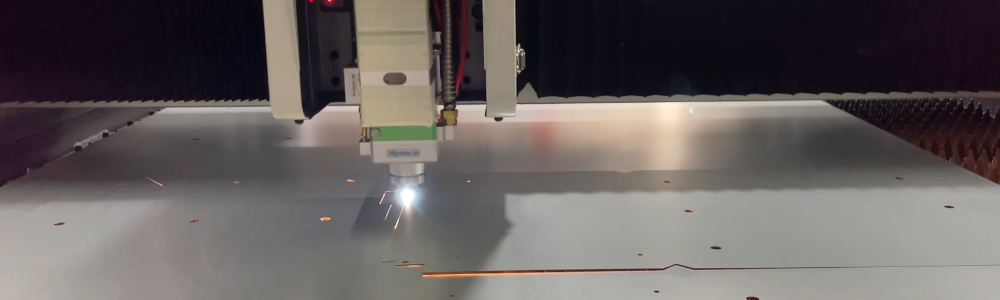

1. Лазерная резка

Процесс: Высокомощные лазеры испаряют металл для создания точных форм (например, логотипы, вырезанные лазером, декоративные узоры).

| Ключевые моменты | Возможные проблемы и решения |

| Толщина материала: ≤20 мм | Потемневшие края: вызваны чрезмерной мощностью лазера или медленной скоростью. Решение: оптимизация параметров (например, лазер мощностью 3 кВт для стали толщиной 5 мм со скоростью 2 м/мин). |

| Используйте азот в качестве вспомогательного газа при работе с нержавеющей сталью | Образование ржавчины: края подвержены окислению. Решение: нанесите временную антикоррозионную жидкость или приоритизируйте участки с порошковым покрытием. |

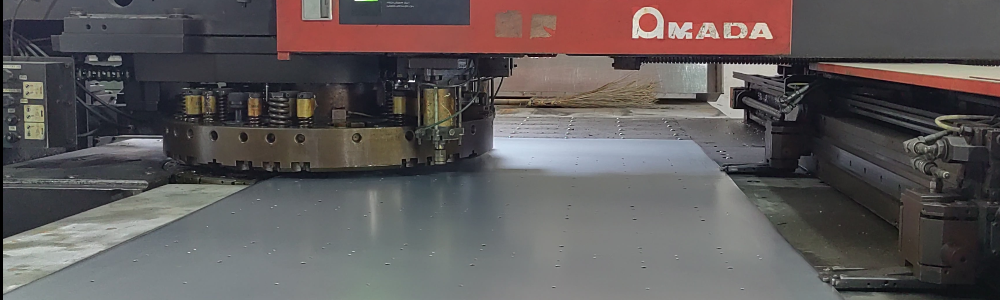

2. Фрезерная резка

Процесс: Матрицы формируют из листового металла дуги, фланцы или тисненые логотипы.

| Ключевые моменты | Возможные проблемы и решения |

| Дизайн в форме дуги улучшает внешний вид | Высокая стоимость форм: Стоимость индивидуальных матриц составляет от 2 000 до 10 000 долларов. Решение: Использование уже существующей JDY конструкции верхней крышки с закругленным верхом. |

| Идеально для серийного производства | Конструкционная слабость полых дуг: Решение: Использование съемной структуры в форме дуги или использование амортизирующей упаковки. |

Если вы хотите узнать больше, JDY предлагает различные варианты дуг в разных формах и безопасные методы транспортировки, прошедшие испытание падением с высоты 50 см.

3. Гибка

Процесс: Прессы формируют V/U-образные изгибы с радиусом ≥1 толщина материала.

| Ключевые моменты | Возможные проблемы и решения |

| Автоматическая гибка для обеспечения стабильности | Трещины: Возникают из-за неправильного радиуса изгиба. Решение: Для стали толщиной 2 мм используйте радиус ≥2 мм. |

| Направление волокон имеет значение (избегайте изгибов параллельно волокнам) | Пружинение: Высокопрочная сталь может отскакивать на 8–12°. Решение: Перегибайте на 2–3°. |

Пример из практики: Автоматизация изгиба сокращает время производства на 40% для JDY.

4. Сварка и заклепка

| Метод | Достоинства | Недостатки |

| Сварка | Прочные, постоянные соединения | Деформация от нагрева; используйте прерывистую сварку. Сварные зоны ржавеют, если покрытие отсутствует. |

| Скрепитель | Нет деформации от нагрева, подходит для комбинированных материалов | Слабое соединение при несовпадении отверстий. Эстетические проблемы при видимых заклепках. |

5. Порошковое покрытие

Процесс: Электростатическое распыление создает защитный слой толщиной 60-80 мкм.

| Ступень | Лучшая практика |

| Предварительная обработка | - Обезжиривание (pH 9-11 щелочной очиститель). - Фосфатирование (2-3 г/м² цинковый слой). |

| Пропыливание | - Соблюдайте дистанцию 15-25 см; напряжение 50-80 кВ. - Избегайте эффекта «апельсиновой корки», оптимизируя влажность. |

| Лечение | - Температура 180-200°C в течение 20-30 мин (для повышения энергоэффективности используйте инфракрасные печи). |

Распространенные дефекты и способы их устранения:

● Плохая адгезия: Вызвано маслянистыми остатками. Решение: Проведите испытание адгезии методом перекрестного надреза с лентой (ISO 2409).

● Выцветание цвета: Для сохранения цвета на 10-15 лет на открытом воздухе используйте порошки с защитой от УФ-излучения.

Раздел 3: Стратегии экономии затрат

● Материал: Используйте оцинкованную сталь вместо нержавеющей стали (экономия 30-50%).

● Дизайн: Стандартизируйте размеры, чтобы уменьшить отходы при лазерной резке.

● Рабочая сила: Автоматизируйте гибку и сварку для крупных заказов.

Заключение

От лазерной резки до порошковой окраски – каждый этап производства почтовых ящиков требует точности для обеспечения прочности и экономичности. Правильно подбирая материалы и оптимизируя производственные процессы, вы можете создавать почтовые ящики высокого качества, устойчивые к погодным условиям, кражам и времени.

● Готовы Узнать Больше? Ознакомьтесь с нашими последующими руководствами:

● Как предотвратить появление ржавчины на металлических почтовых ящиках

Горячие новости

Горячие новости2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11