Introduksjon

Forestil dig en verden uden online-shopping. For dem, der er født efter 2000-tallet, kan dette virke utænkeligt. Alligevel revolutionerede den britiske opfinder Michael John Aldrich handelen i 1979 ved at skabe det første online-transaktionssystem og dermed forbinde virksomheder og forbrugere globalt. I dag er pakkebokse de usungne helte i denne revolution og beskytter leveringer mod regn, tyveri og skader, når ingen er hjemme.

Denne guiden vil hjelpe deg med å navigere gjennom kompleksiteten i produksjon av postkasser, fra valg av materialer til produksjonsprosesser, og sikre at designet ditt balanserer holdbarhet, kostnad og estetikk.

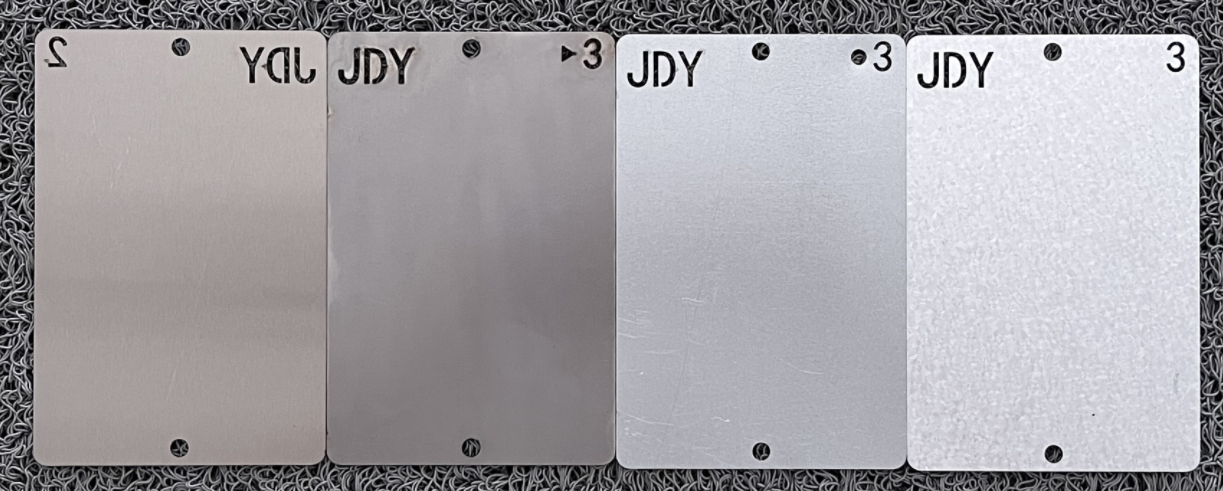

Valg av riktig metallmateriale er avgjørende for funksjonalitet og levetid. Nedenfor analyserer vi vanlige alternativer, med fokus på deres innebygde egenskaper (uten å ta hensyn til etterbehandlings-effekter):

| Materiale | Fordeler | Utrengsler |

| Aluminiumlegering | 1. Høy korrosjonsbestandighet (naturlig oksidlag). 2. Lettvint (lav tetthet). 3. Utmerket formbarhet for komplekse design. | 1. Lavere strekkfasthet enn stål; tykkere paneler reduserer lagringskapasiteten. 2. Høyere kostnad enn mykt stål. |

| Rustfritt stål | 1. Overlegen korrosjonsbestandighet (krom/nikkel-legeringer). 2. Høy strukturell styrke. 3. Estetisk utseende (glatt, blank overflate). | 1. Stor vekt øker fraktkostnadene. 2. Dyrt opprinnelig investeringsbeløp. |

| Kallvalgt stål | 1. Kostnadseffektiv. 2. Høy flytegrense og bearbeidbarhet. 3. Kompatibel med belegg. | 1. Har tendens til å ruste uten beskyttende overflater. 2. Begrenset holdbarhet utendørs. |

| Galvanisert Stål | 1. Sinkbelegg motstandsdyktig mot korrosjon. 2. Prisgunstig for masseproduksjon. | 1. Sinklaget kan flenge av dersom det skades, og dermed avsløre grunnmaterialet. 2. Begrenset levetid i kystnære/salvitre miljøer. |

| Aluminiumsinksstål | 1. 2–4 ganger lengre levetid enn galvanisert stål. 2. Egenskaper som reflekterer varme. | 1. 15–20 % høyere kostnad enn galvanisert stål. |

| Boksing av oksidant | 1. Ekstraordinær motstand mot korrosjon. 2. Unik estetisk utseende. | 1. For dyrt for de fleste anvendelser. |

| Plast | 1. Lettvekt og formbart. 2. Lav kostnad for enkle design. | 1. Krever dyre former. 2. Dårlig motstand mot UV/innvirkning. |

Topp anbefalinger for utendørs bruk:

● Økonomisk løsning: Galvanisert eller koldvalset stål med pulverlakk.

● Kystområder: Aluminiumsink-legering eller rustfritt stål.

● Lettvint behov: Aluminiumslegering (sørg for strukturelle forsterkninger).

Egnet for koldvalset stål, galvanisert stål og aluminiumsink-stål.

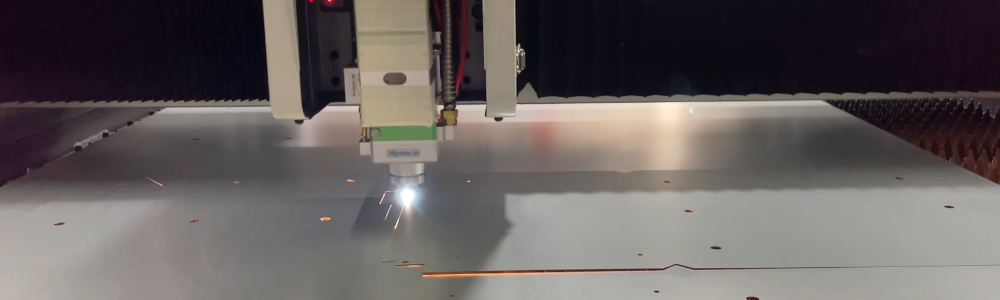

1. Laserkapping

Prosess: Høyeffektlaserer fordamper metall for å lage nøyaktige former (f.eks. laserhakkede logoer, dekorative mønster).

| Viktige overveigelser | Mulige fallgruber og løsninger |

| Materialtykkelse: ≤20mm | Svarte kanter: Forårsaket av for høy laser effekt eller lav hastighet. Løsning: Optimaliser parametere (f.eks. 3 kW laser for 5mm stål ved 2m/min). |

| Bruk nitrogen som hjelpegass for rustfritt stål | Rustdannelse: Eksponerte kanter oksiderer. Løsning: Bruk midlertidig anti-rust spray eller prioriter områder med pulverlakk. |

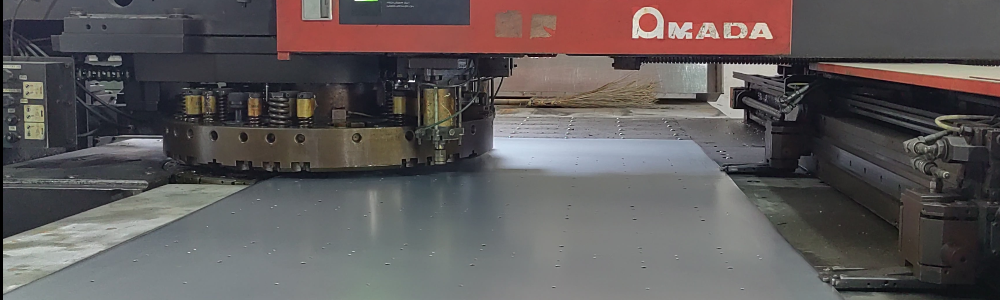

2. CNC-punching

Prosess: Verktøy former metallplater til buer, flenser eller pregete logoer.

| Viktige overveigelser | Mulige fallgruber og løsninger |

| Bueformede design forbedrer estetikken | Høye verktøykostnader: Tilpassede verktøy koster $2000-$10000. Løsning: Bruk JDYs eksisterende design med avrundet toppdekkel. |

| Ideell til serietilvirkning | Strukturell svakhet i hule buestykker: Løsning: Bruk avtagbar bueformet struktur eller støtdempende emballasje. |

Vil du vite mer? JDY tilbyr mange forskjellige bueformede varianter i ulike former og sikre transportmetoder som har bestått 50 cm falltest.

3. Bøying

Prosess: Kantbøyemaskiner former V/U-formede bøyer med radier ≥1x materialtykkelse.

| Viktige overveigelser | Mulige fallgruber og løsninger |

| Automatisk bøying for konsistens | Sprekker: Forårsaket av feil bøyeradius. Løsning: For 2 mm stål, bruk ≥2 mm radius. |

| Kornretning er viktig (unngå parallelle bøyer) | Fjæring: Høystyrkstål kan rekylle 8–12°. Løsning: Bøy over med 2–3°. |

Case-studie: Automatisert bøying reduserer produksjonstid med 40 % for JDY.

4. Sveising og niting

| Metode | Fordele | Ulemper |

| Velding | Sterke, varige forbindelser | Varmtforstyrrelser; bruk spanglodd. Sveisesoner ruster hvis de ikke er overtrukket. |

| Riving | Ingen varmetforstyrrelse, fungerer for blandede materialer | Svak hvis hullene er feiljustert. Estetiske problemer med synlige nitter. |

5. Pulverlakkering

Prosess: Elektrostatisk spraydannelse lager et beskyttende lag på 60-80μm.

| Trinn | Beste praksis |

| Forbehandling | - Fettfjerning (pH 9-11 alkalisk rengjøringsmiddel). - Fosfatering (2-3g/m² sinklag). |

| Spruting | - Hold 15-25 cm avstand; 50-80 kV spenning. - Unngå "appelsinskall" ved å optimere fuktigheten. |

| Forkoting | - 180-200°C i 20-30 minutter (bruk IR-ovner for energieffektivitet). |

Vanlige feil og løsninger:

● Dårlig heft: Forårsaket av oljeholdige rester. Løsning: Utfør korskutt teipetesting (ISO 2409).

● Fargeblekning: Bruk UV-bestandige pulver for å sikre holdbarhet på 10–15 år utendørs.

Del 3: Kostnadseffektiviseringstiltak

● Materiale: Bruk galvanisert stål istedenfor rustfritt stål (besparer 30–50 %).

● Design: Standardiser størrelser for å redusere avfall fra laserskjæring.

● Arbeid: Automatiser bøying og sveising for store ordre.

Konklusjon

Fra laserkapping til pulverlakk, krever hvert trinn i produksjonen av pakkebokser presisjon for å oppnå riktig balanse mellom holdbarhet og kostnad. Ved å velge riktige materialer og optimere produksjonsprosesser kan du lage høykvalitets pakkebokser som tåler vær, tyver og tid.

● Klar til å gå dypere? Utforsk våre påfølgende guider:

● Hvordan forebygge rust i metallpostkasser

Siste nytt

Siste nytt2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11