Introdução

Imagine um mundo sem compras online. Para aqueles nascidos após os anos 2000, isso pode parecer impensável. No entanto, o inventor britânico Michael John Aldrich revolucionou o comércio em 1979 ao criar o primeiro sistema de transação online, conectando empresas e consumidores globalmente. Hoje, as caixas de encomendas são as heroínas silenciosas dessa revolução, protegendo entregas contra chuva, roubo e danos quando ninguém está em casa.

Este guia irá ajudá-lo a navegar pelas complexidades da fabricação de caixas de encomendas, desde a seleção de materiais até os processos de produção, garantindo que seu design equilibre durabilidade, custo e estética.

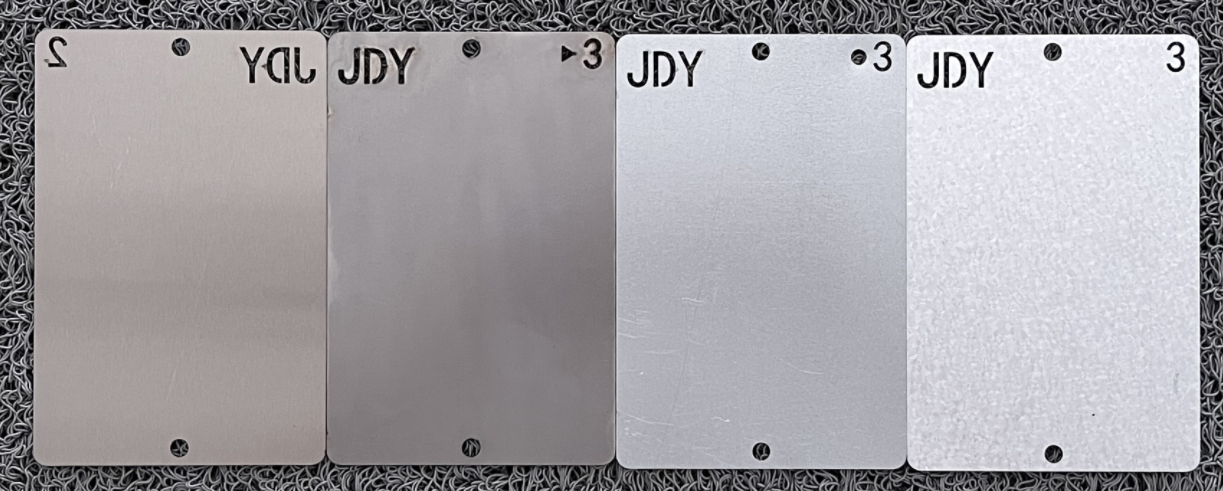

Escolher o material metálico certo é fundamental para a funcionalidade e longevidade. Abaixo, analisamos as opções mais comuns, focando em suas propriedades intrínsecas (excluindo efeitos pós-processamento):

| Material | Benefícios | Desvantagens |

| Liga de Alumínio | 1. Alta resistência à corrosão (camada de óxido natural). 2. Leve (baixa densidade). 3. Excelente conformabilidade para designs complexos. | 1. Resistência à tração inferior à do aço; painéis mais espessos reduzem a capacidade de armazenamento. 2. Custo mais elevado do que o aço comum. |

| Aço inoxidável | 1. Excelente resistência à corrosão (ligas de cromo/niquel). 2. Alta resistência estrutural. 3. Atração estética (acabamento liso e brilhante). | 1. Peso elevado aumenta os custos de transporte. 2. Investimento inicial caro. |

| Aço laminado a frio | 1. Economicamente viável. 2. Alta resistência mecânica e usinabilidade. 3. Compatível com revestimentos. | 1. Propenso a enferrujar sem revestimentos protetores. 2. Durabilidade limitada em ambientes externos. |

| Aço Galvanizado | 1. Revestimento de zinco resistente à corrosão. 2. Acessível para produção em massa. | 1. Camada de zinco pode descascar se danificada, expondo o metal base. 2. Vida útil limitada em ambientes costeiros/salinos. |

| Aço Zincado com Alumínio | 1. Vida útil 2-4 vezes maior que o aço galvanizado. 2. Propriedades refletoras de calor. | 1. Custo 15-20% superior ao do aço galvanizado. |

| De aço inoxidável | 1. Resistência excepcional à corrosão. 2. Atração estética única. | 1. Proibitivamente caro para a maioria das aplicações. |

| Plástico | 1. Leve e moldável. 2. Custo baixo para designs simples. | 1. Requer moldes caros. 2. Baixa resistência a UV/impacto. |

Principais recomendações para uso externo:

● Econômico: Aço galvanizado ou laminado a frio com revestimento em pó.

● Áreas costeiras: Liga de alumínio-zinco ou aço inoxidável.

● Necessidade de leveza: Liga de alumínio (garantir reforços estruturais).

Adequado para aço laminado a frio, aço galvanizado e aço revestido com alumínio-zinco.

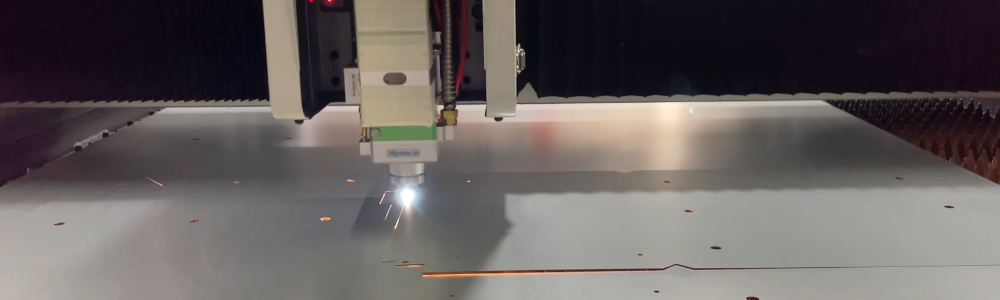

1. Corte a Laser

Processo: Laser de alta potência vaporiza o metal para criar formas precisas (por exemplo, Logotipos Cortados a Laser, padrões decorativos).

| Considerações Importantes | Problemas Potenciais e Soluções |

| Espessura do material: ≤20mm | Bordas Escurecidas: Causadas por potência excessiva do laser ou velocidade lenta. Solução: Otimizar parâmetros (por exemplo, laser de 3kW para aço de 5mm a 2m/min). |

| Utilizar gás auxiliar de nitrogênio para aço inoxidável | Formação de Ferrugem: Bordas expostas oxidam. Solução: Aplicar spray temporário anti-ferrugem ou priorizar áreas com revestimento em pó. |

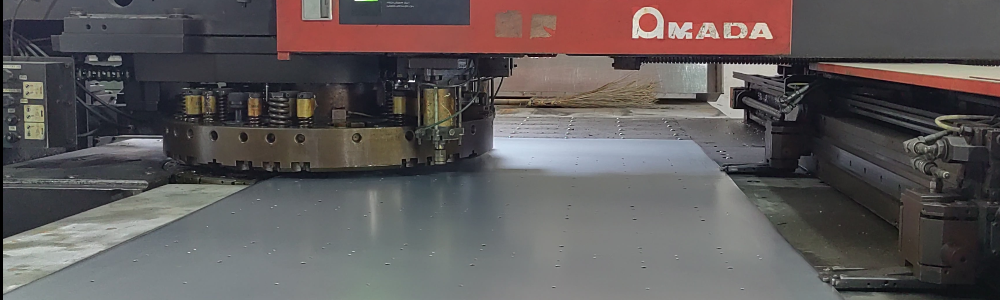

2. Perfuração CNC

Processo: Os moldes moldam chapas metálicas em arcos, abas ou logotipos em relevo.

| Considerações Importantes | Problemas Potenciais e Soluções |

| Designs em forma de arco melhoram a estética | Altos Custos de Moldes: Moldes personalizados custam de $2.000 a $10.000. Solução: Utilizar o design de tampa superior arredondada já existente da JDY. |

| Ideal para produção em lote | Fragilidade Estrutural em Arcos Ocos: Solução: Utilizar estrutura em arco destacável ou embalagem com absorção de choque. |

Interessado em saber mais? A JDY oferece uma variedade de formatos em forma de arco e métodos seguros de transporte que passaram no teste de queda de 50 cm.

3. Dobramento

Processo: Dobra em formato V/U com raios ≥ 1x espessura do material através de frentes de prensa.

| Considerações Importantes | Problemas Potenciais e Soluções |

| Dobramento automatizado para garantir consistência | Rachaduras: Causadas por raio de curvatura incorreto. Solução: Para aço de 2 mm, use raio ≥2 mm. |

| Direção do grão é importante (evite dobras paralelas) | Recuperação elástica: O aço de alta resistência pode retornar 8-12°. Solução: Supercurvamento de 2-3°. |

Estudo de caso: Automação na curvatura reduz o tempo de produção em 40% para a JDY.

4. Soldagem e Rebitagem

| Método | Vantagens | Desvantagens |

| Soldadura | Ligações fortes e permanentes | Deformação térmica; use soldagem intermitente. As zonas de solda podem enferrujar se não estiverem revestidas. |

| Rebitagem | Sem deformação térmica, funciona para materiais mistos | Fraco se os furos estiverem desalinhados. Problemas estéticos com rebites visíveis. |

5. Pintura Eletrostática

Processo: A aplicação eletrostática cria uma camada protetora de 60-80μm.

| Degrau | Melhores práticas |

| Pré-tratamento | - Desengraxar (limpador alcalino com pH 9-11). - Fosfatização (camada de zinco de 2-3g/m²). |

| Espalhando | - Manter distância de 15-25cm; voltagem de 50-80kV. - Evitar "casca de laranja" ajustando a umidade. |

| Curagem | - 180-200°C por 20-30 minutos (utilizar fornos de infravermelho para maior eficiência energética). |

Defeitos Comuns e Soluções:

● Adesão Ruim: Causado por resíduos oleosos. Solução: Realizar teste de adesão com fita cruzada (ISO 2409).

● Desbotamento da Cor: Utilizar pó resistente aos raios UV para durar 10-15 anos em ambientes externos.

Seção 3: Estratégias para Redução de Custos

● Material: Utilize aço galvanizado em vez de aço inoxidável (economiza 30-50%).

● Design: Padronize os tamanhos para reduzir o desperdício de corte a laser.

● Mão de obra: Automatize a dobra e a soldagem para pedidos de alto volume.

Conclusão

Do corte a laser ao revestimento em pó, cada etapa na fabricação de caixas de correio requer precisão para equilibrar durabilidade e custo. Ao selecionar os materiais adequados e otimizar os processos de produção, você pode criar caixas de correio de alta qualidade que resistem ao tempo, a furtos e ao desgaste.

● Pronto para Aprofundar? Explore nossos guias complementares:

● Como Prevenir a Ferrugem em Caixas Metálicas

Notícias em Destaque

Notícias em Destaque2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11