Introducción

Imagina un mundo sin compras en línea. Para quienes nacieron después del año 2000, esto podría parecer impensable. Sin embargo, el inventor británico Michael John Aldrich revolucionó el comercio en 1979 al crear el primer sistema de transacciones en línea, conectando empresas y consumidores a nivel global. Hoy en día, las cajas de paquetes son las heroínas silenciosas de esta revolución, protegiendo las entregas de la lluvia, el robo y los daños cuando nadie está en casa.

Esta guía te ayudará a navegar por las complejidades en la fabricación de cajas de paquetes, desde la selección de materiales hasta los procesos de producción, asegurando que tu diseño equilibre durabilidad, costo y estética.

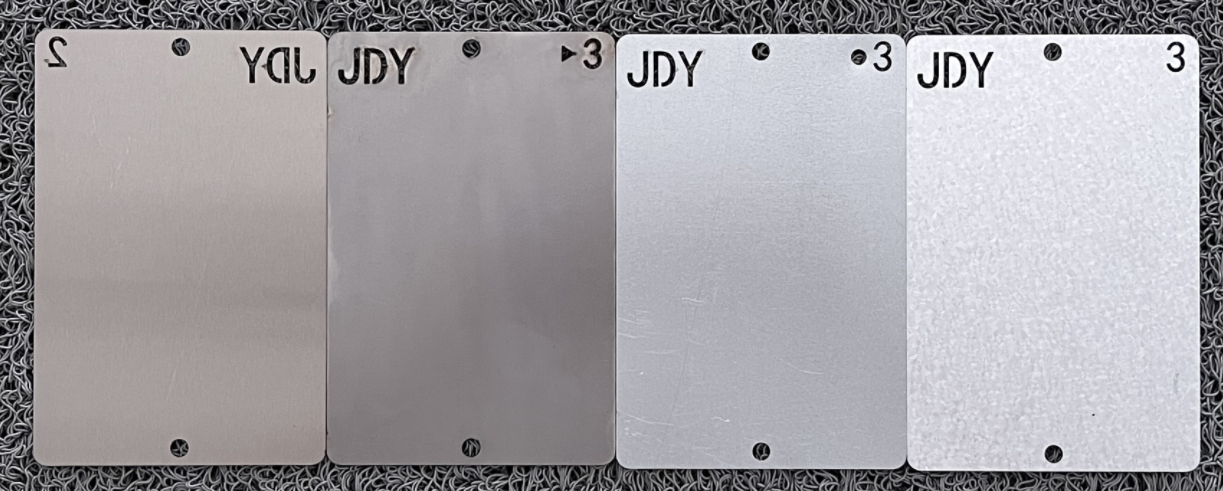

Elegir el material metálico adecuado es fundamental para la funcionalidad y la durabilidad. A continuación, analizamos opciones comunes, centrándonos en sus propiedades inherentes (excluyendo efectos del posprocesamiento):

| Material | Beneficios | Desventajas |

| Aleación de Aluminio | 1. Alta resistencia a la corrosión (capa de óxido natural). 2. Liviano (baja densidad). 3. Excelente conformabilidad para diseños complejos. | 1. Menor resistencia a la tracción que el acero; paneles más gruesos reducen la capacidad de almacenamiento. 2. Más costoso que el acero suave. |

| Acero inoxidable | 1. Excelente resistencia a la corrosión (aleaciones de cromo/níquel). 2. Alta resistencia estructural. 3. Atractivo estético (acabado liso y brillante). | 1. El peso elevado incrementa los costos de envío. 2. Inversión inicial costosa. |

| Acero laminado en frío | 1. Económico. 2. Alta resistencia de fluencia y maquinabilidad. 3. Compatible con recubrimientos. | 1. Propenso a oxidarse sin recubrimientos protectores. 2. Durabilidad limitada en exteriores. |

| Acero Galvanizado | 1. El recubrimiento de zinc resiste la corrosión. 2. Asequible para producción masiva. | 1. La capa de zinc puede desprenderse si se daña, exponiendo el metal base. 2. Vida útil limitada en ambientes costeros/salinos. |

| Acero Aluminizado-Zinc | 1. Vida útil 2-4 veces más larga que el acero galvanizado. 2. Propiedades reflectantes del calor. | 1. 15-20% más caro que el acero galvanizado. |

| Las demás | 1. Resistencia excepcional a la corrosión. 2. Atractivo estético único. | 1. Demasiado caro para la mayoría de las aplicaciones. |

| Plástico | 1. Liviano y moldeable. 2. Bajo costo para diseños sencillos. | 1. Requiere moldes costosos. 2. Baja resistencia a los rayos UV/impacto. |

Recomendaciones Principales para Uso Exterior:

● Económico: Acero galvanizado o laminado en frío con recubrimiento en polvo.

● Zonas Costeras: Aleación de aluminio-zinc o acero inoxidable.

● Requisitos de ligereza: Aleación de aluminio (asegurar refuerzos estructurales).

Adecuado para acero laminado en frío, acero galvanizado y acero de aluminio-zinc.

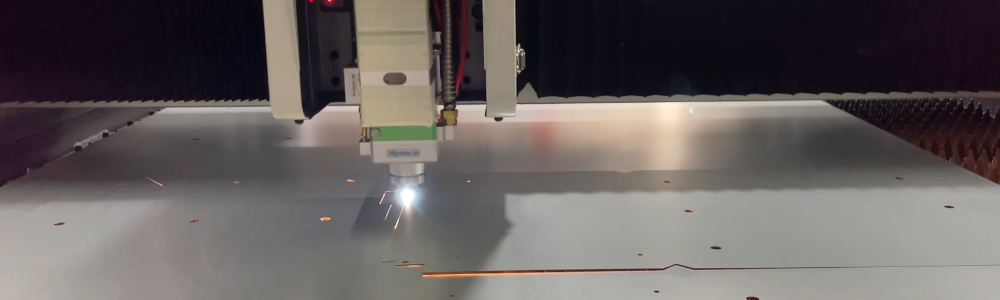

1. Corte láser

Proceso: Láseres de alta potencia vaporizan el metal para crear formas precisas (por ejemplo, logotipos recortados con láser, patrones decorativos).

| Consideraciones Clave | Posibles problemas y soluciones |

| Espesor del material: ≤20mm | Bordes ennegrecidos: Causados por exceso de potencia del láser o velocidad lenta. Solución: Optimizar parámetros (por ejemplo, láser de 3kW para acero de 5mm a 2m/min). |

| Utilice gas de nitrógeno como gas auxiliar para el acero inoxidable | Formación de óxido: Los bordes expuestos se oxidan. Solución: Aplique un spray antióxido temporal o priorice áreas con recubrimiento en polvo. |

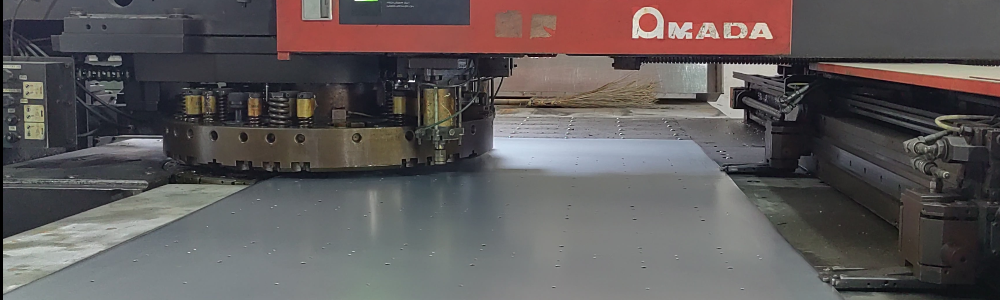

2. Punzonado CNC

Proceso: Las matrices moldean láminas de metal en arcos, bridas o logotipos en relieve.

| Consideraciones Clave | Posibles problemas y soluciones |

| Los diseños en forma de arco mejoran la estética | Altos Costos de Moldes: Los moldes personalizados cuestan entre $2,000 y $10,000. Solución: Utilizar el diseño existente de tapa superior redondeada de JDY. |

| Ideal para producción en lotes | Debilidad estructural en arcos huecos: Solución: Utilizar estructura en forma de arco desmontable o usar empaque absorbente de choque. |

Si desea obtener más información, JDY ofrece una variedad de diseños en forma de arco en diferentes formas y métodos seguros de transporte que han superado la prueba de caída de 50 cm.

3. Doblado

Proceso: Presionar frenos para formar dobleces en V/U con radios ≥1x espesor del material.

| Consideraciones Clave | Posibles problemas y soluciones |

| Doblado automatizado para garantizar consistencia | Fisuración: Causada por radio de doblado incorrecto. Solución: Para acero de 2mm, usar radio ≥2mm. |

| La dirección del grano es importante (evitar dobleces paralelos) | Recuperación elástica: El acero de alta resistencia puede rebotar 8-12°. Solución: Doblar 2-3° adicionales. |

Estudio de caso: La automatización del doblado reduce el tiempo de producción en un 40% para JDY.

4. Soldadura y Remachado

| Método | Ventajas | Desventajas |

| La soldadura | Unioness fuertes y permanentes | Deformación por calor; usar soldadura intermitente. Las zonas soldadas oxidan si no están recubiertas. |

| Remachado | Sin deformación por calor, funciona para materiales mixtos | Débil si los agujeros están desalineados. Problemas estéticos con remaches visibles. |

5. Recubrimiento en polvo

Proceso: La pulverización electrostática crea una capa protectora de 60-80μm.

| Paso | Mejores prácticas |

| Pretratamiento | - Desengrasar (limpiador alcalino pH 9-11). - Fosfatado (capa de zinc de 2-3g/m²). |

| Fumigación | - Mantener distancia de 15-25 cm; voltaje de 50-80 kV. - Evitar el efecto "cáscara de naranja" optimizando la humedad. |

| Curar | - 180-200°C durante 20-30 minutos (usar hornos de IR para eficiencia energética). |

Defectos comunes y soluciones:

● Adhesión deficiente: Causado por residuos grasos. Solución: Realizar prueba de corte cruzado con cinta adhesiva (ISO 2409).

● Decoloración del color: Utilice polvos resistentes a los rayos UV para que duren 10-15 años en exteriores.

Sección 3: Estrategias para ahorrar costos

● Material: Utilice acero galvanizado en lugar de acero inoxidable (ahorra 30-50%).

● Diseño: Estandarice tamaños para reducir el desperdicio en cortes por láser.

● Mano de obra: Automatice doblado y soldadura para pedidos de alto volumen.

Conclusión

Desde el corte por láser hasta el recubrimiento en polvo, cada paso en la fabricación de buzones requiere precisión para equilibrar durabilidad y costo. Al seleccionar los materiales adecuados y optimizar los procesos de producción, puede crear buzones de alta calidad que resistan al clima, al robo y al paso del tiempo.

● ¿Listo para profundizar? Explore nuestras guías complementarias:

● Cómo prevenir la oxidación en cajas metálicas

Noticias Calientes

Noticias Calientes2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11