Introduction

Imaginez un monde sans achats en ligne. Pour ceux nés après les années 2000, cela peut sembler impensable. Cependant, l'inventeur britannique Michael John Aldrich a révolutionné le commerce en 1979 en créant le premier système de transaction en ligne, reliant entreprises et consommateurs à travers le monde. Aujourd'hui, les boîtes aux lettres sont les héros discrets de cette révolution, protégeant les livraisons de la pluie, du vol et des dommages lorsque personne n'est à la maison.

Ce guide vous aidera à naviguer dans les complexités de la fabrication de boîtes de colis, de la sélection des matériaux aux processus de production, en veillant à ce que votre conception équilibre durabilité, coût et esthétique.

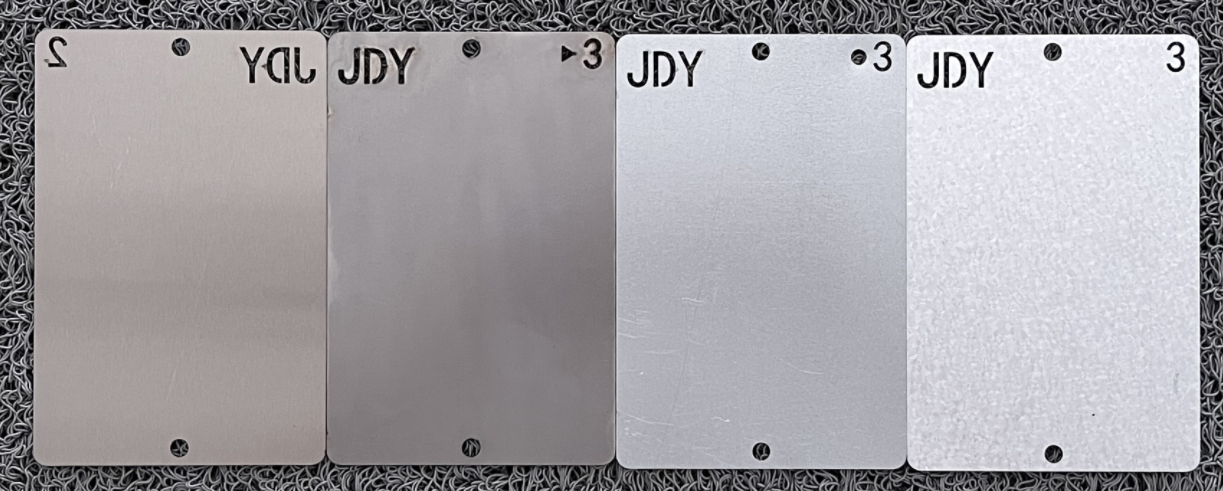

Choisir le bon matériau métallique est crucial pour la fonctionnalité et la longévité. Ci-dessous, nous analysons les options courantes, en nous concentrant sur leurs propriétés inhérentes (en excluant les effets du traitement postérieur) :

| Matériau | Avantages | Les inconvénients |

| Alliage d'aluminium | 1. Haute résistance à la corrosion (couche d'oxyde naturelle). 2. Léger (faible densité). 3. Excellente formabilité pour des conceptions complexes. | 1. Moindre résistance à la traction que l'acier ; des panneaux plus épais réduisent la capacité de stockage. 2. Coût plus élevé que l'acier doux. |

| L'acier inoxydable | 1. Résistance exceptionnelle à la corrosion (alliages de chrome/nickel). 2. Haute résistance structurelle. 3. Attractivité esthétique (surface lisse et brillante). | 1. Le poids élevé augmente les coûts de transport. 2. Investissement initial coûteux. |

| Acier laminé à froid | 1. Coût-efficace. 2. Haute résistance à la traction et facilité de machinage. 3. Compatible avec les revêtements. | 1. Prène à la rouille sans revêtements protecteurs. 2. Durabilité limitée en extérieur. |

| Acier galvanisé | 1. Le revêtement en zinc résiste à la corrosion. 2. Abordable pour une production de masse. | 1. La couche de zinc peut se décoller si endommagée, exposant le métal de base. 2. Durée de vie limitée dans les environnements côtiers/salés. |

| Acier Aluminium-Zinc | 1. Une durée de vie 2-4 fois plus longue que l'acier galvanisé. 2. Propriétés réflectrices à la chaleur. | 1. Un coût de 15-20 % plus élevé que l'acier galvanisé. |

| Alliages de cuivre | 1. Une résistance exceptionnelle à la corrosion. 2. Un attrait esthétique unique. | 1. Prohibitivement coûteux pour la plupart des applications. |

| Plastique | 1. Léger et malléable. 2. Coût faible pour les conceptions simples. | 1. Nécessite des moules coûteux. 2. Mauvaise résistance aux UV/impacts. |

Meilleures recommandations pour une utilisation en extérieur :

● Abordable : Acier galvanisé ou à froid revêtu d'une couche de poudre.

● Zones côtières : Alliage aluminium-zinc ou acier inoxydable.

● Besoins en légèreté : Alliage d'aluminium (assurez-vous des renforts structurels).

Convient pour l'acier laminé à froid, l'acier galvanisé et l'acier aluminium-zinc.

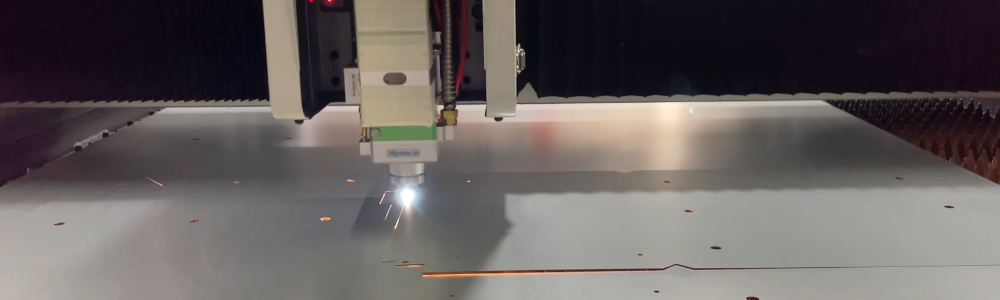

1. Découpe laser

Processus : Des lasers haute puissance vaporisent le métal pour créer des formes précises (par ex., logos découpés au laser, motifs décoratifs).

| Considérations importantes | Pièges potentiels et solutions |

| Épaisseur du matériau : ≤20mm | Bords noircis : Caused par une puissance laser excessive ou une vitesse lente. Solution : Optimiser les paramètres (par exemple, laser de 3kW pour de l'acier de 5mm à 2m/min). |

| Utilisez un gaz d'assistance à l'azote pour l'acier inoxydable | Formation de rouille : Les bords exposés s'oxydent. Solution : Appliquer un spray anti-rouille temporaire ou prioriser les zones à peindre en poudre. |

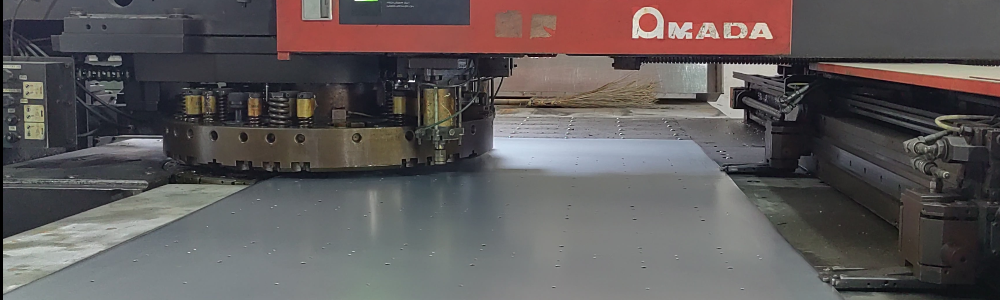

2. Perçage CNC

Procédé : Les matrices façonnent les tôles métalliques en arcs, en renforts ou en logos embossés.

| Considérations importantes | Pièges potentiels et solutions |

| Des conceptions en arc améliorent l'esthétique. | Coûts de moules élevés : Des matrices personnalisées coûtent 2 000 à 10 000 $. Solution : Utiliser le design du couvercle arrondi existant de JDY. |

| Idéal pour la production par lots. | Faiblesse structurelle dans les arcs creux : Solution : Utiliser une structure en arc détachable ou un emballage absorbant les chocs. |

Intéressé par en savoir plus, JDY propose une variété d'arcs en différentes formes et des méthodes de transport sécurisées qui ont passé le test de chute de 50 cm.

3. Cintrage

Procédé : Les presse-pliages forment des plis en V/U avec des rayons ≥1x épaisseur du matériau.

| Considérations importantes | Pièges potentiels et solutions |

| Cintrage automatisé pour une cohérence | Fissuration : Caused par un rayon de courbure incorrect. Solution : Pour de l'acier de 2 mm, utilisez un rayon ≥2 mm. |

| La direction des fibres compte (éviter les pliures parallèles) | Rebond : L'acier haute résistance peut se redresser de 8 à 12°. Solution : Surpliez de 2 à 3°. |

Étude de cas : L'automatisation du pliage réduit le temps de production de 40 % pour JDY.

4. Soudage et rivetage

| Méthode | Avantages | Inconvénients |

| Le soudage | Liens solides et permanents | Déformation thermique ; utiliser le soudage par saut. Les zones de soudure rouillent si non protégées. |

| Riveting | Pas de déformation thermique, fonctionne pour les matériaux mixtes | Faible si les trous sont mal alignés. Problèmes esthétiques avec des rivets visibles. |

5. Poudrage

Procédé : Le pulvérisation électrostatique crée une couche protectrice de 60-80μm.

| Marche | Les meilleures pratiques |

| Prétraitement | - Dégraisser (nettoyeur alcalin pH 9-11). - Phosphatation (couche de zinc de 2-3g/m²). |

| Éclaboussures | - Maintenir une distance de 15-25cm; tension de 50-80kV. - Éviter l'effet "peau d'orange" en optimisant l'humidité. |

| Le traitement | - 180-200°C pendant 20-30 min (utiliser des fours IR pour une efficacité énergétique). |

Défauts Courants et Solutions :

● Adhérence insuffisante : Provoqué par des résidus huileux. Solution : Effectuer un test d'adhérence par grille croisée (ISO 2409).

● La couleur s'estompe: Utilisez des poudres résistantes aux UV pour durer 10 à 15 ans à l'extérieur.

Section 3: Stratégies d'économie de coûts

● Matériau : Utilisez de l'acier galvanisé au lieu de l'acier inoxydable (économies de 30 à 50%).

● Design : Standardiser les tailles pour réduire les déchets de découpe au laser.

● Main-d'œuvre : Automatiser le pliage et le soudage pour les commandes à fort volume.

Conclusion

De la découpe au laser à la poudrée, chaque étape de la fabrication des boîtes aux lettres nécessite une précision pour équilibrer la durabilité et le coût. En choisissant les bons matériaux et en optimisant les processus de production, vous pouvez créer des boîtes aux lettres de haute qualité qui résistent aux intempéries, aux vols et au temps.

● Prêt à aller plus loin ? Explorez nos guides de suivi :

● Comment prévenir la rouille dans les boîtes métalliques

Actualités à la Une

Actualités à la Une2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11