Introduktion

Tænk dig en verden uden onlinehandel. For dem, der er født efter 2000'erne, kan dette tyde uforståeligt. Alligevel revolutionerede den britiske opfinder Michael John Aldrich handelen i 1979 ved at skabe det første online-transaktionssystem, hvilket forbandede virksomheder og forbrugere globalt. I dag er pakkebokse de usynlige herrer af denne revolution, beskytter leverancer mod regn, stjæl, og skader når ingen er hjemme.

Denne guide vil hjælpe dig med at navigere gennem kompleksiteterne ved produktion af pakkebokse, fra materialevalg til produktionsprocesser, for at sikre at dit design balancerer mellem holdbarhed, omkostninger og æstetik.

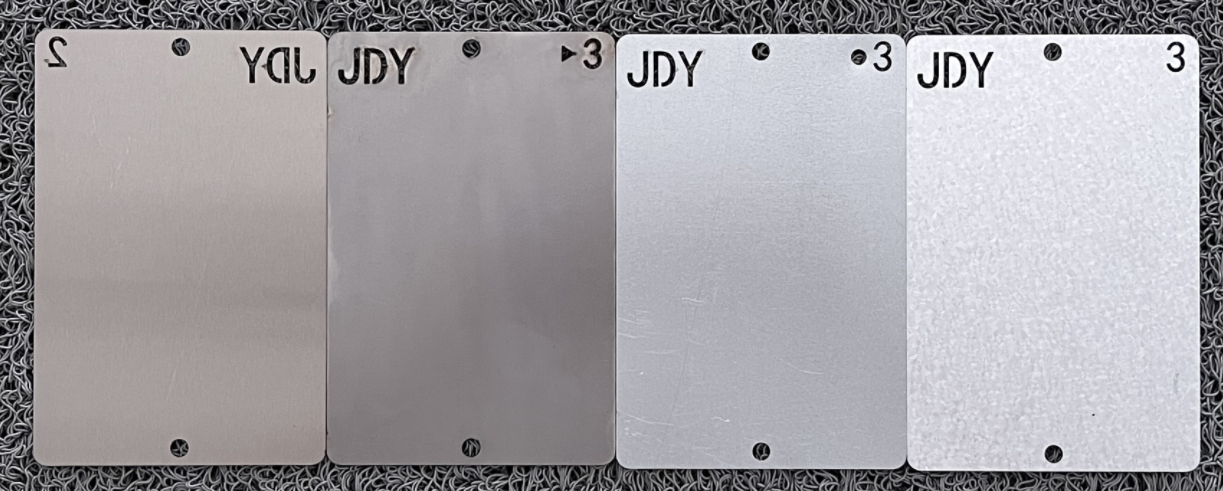

At vælge det rigtige metalmateriale er afgørende for funktionalitet og længdevarighed. Nedenfor analyserer vi almindelige valgmuligheder, med fokus på deres intrinsiske egenskaber (uden effekter af efterbehandling):

| Materiale | Fordele | Ulemper |

| Aluminiumlegering | 1. Høj korrosionsmodstand (naturlig oxidlag). 2. Letvægtig (lav densitet). 3. Fremragende formbarhed for komplekse designe. | 1. Laver trækstyrke end stål; tykkere paneler reducerer lagerkapaciteten. 2. Højere omkostninger end mælkemetalstål. |

| Rustfrit stål | 1. Fremragende korrosionsmodstand (chrom/nikkel-alloyer). 2. Høj strukturel styrke. 3. Estetisk tiltrængende (glad, glossy afslutning). | 1. Tungevægt øger fragtkostnadene. 2. Dyre indledende investering. |

| Koldrulleret Stål | 1. Kostnads-effektiv. 2. Høj udbyttestyrke og bearbejdelighed. 3. Kompatibel med coatings. | 1. Er anføelig for rust uden beskyttende coatings. 2. Begrænset holdbarhed udendørs. |

| Galvaniseret Stål | 1. Zink coating modstands korrosion. 2. Billig til masseproduktion. | 1. Zinklag kan blive løftet hvis skadet, hvilket eksponerer basismetal. 2. Begrænset levetid i kyst-/salty miljøer. |

| Aluminium-Zink Stål | 1. 2-4x længere levetid end galvaniseret stål. 2. Varme-afspejlings egenskaber. | 1. 15-20% højere omkostninger end galvaniseret stål. |

| Med indhold af kulstof på over 50 vægtprocent | 1. Udmærket korrosionsresistens. 2. Unik aestetisk tiltrækningskraft. | 1. For dyrt til de fleste anvendelser. |

| Plast | 1. Letvægtig og formbar. 2. Lav omkostning ved enkle design. | 1. Kræver dyre former. 2. Dårlig UV/indtrækningsresistens. |

Top anbefalinger til udendørs brug:

● Prisvenlig: Galisjernet eller koldrulleret stål med pulverkoting.

● Kystområder: Aluminium-zink-alloy eller rostfrit stål.

● Lettvejtsbehov: Aluminiumle ligevægt (sikre strukturelle forstærkninger).

Egnet til koldevrørende stål, galvaniseret stål og aluminium-zink stål.

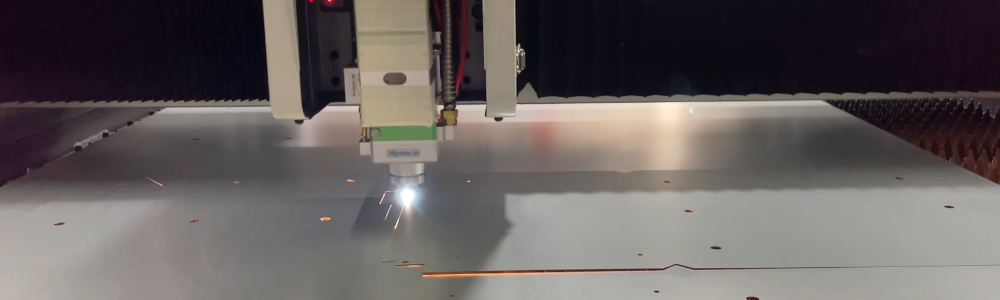

1.Laserudsnitning

Proces: Højenergilaser vaporiserer metal for at skabe præcise former (f.eks. Laserudskåret Logo'er, dekorative mønstre).

| Centrale overvejelser | Mulige Faldgruber og Løsninger |

| Materialetykkelse: ≤20mm | Sorte kanter: Forårsaget af for meget laserstyrke eller lav hastighed. Løsning: Optimer parametrene (f.eks. 3kW-laser til 5mm stål på 2m/min). |

| Brug nitrogen som hjælpegas til rostfrit stål | Røstformation: Udsatte kanter oxidere. Løsning: Anvend en midlertidig anti-røst spray eller giv prioritet til pudsede områder. |

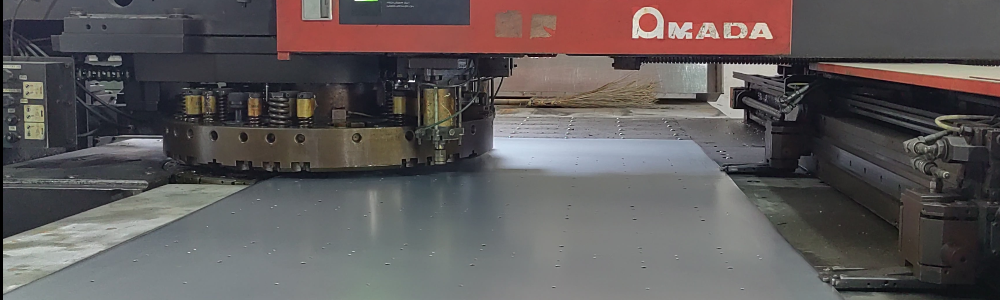

2. CNC-huller

Proces: Dækker former metalplader til buer, flinger eller trykte logoer.

| Centrale overvejelser | Mulige Faldgruber og Løsninger |

| Bueformede design forbedrer æstetikken | Høj Formkostnad: Tilpassede dækker koster $2,000-$10,000. Løsning: Brug JDY's eksisterende design med afrundet toppen. |

| Ideel til batchproduktion | Strukturel svaghed i hulbuer: Løsning: Ved hjælp af afkoblelig buetformet struktur eller brug af skokabsorbenter emballage.. |

Interesseret i at få mere at vide? JDY tilbyder en række buetformer i forskellige former og sikre transportmetoder, der er blevet godkendt ved 50 cm faldkasseprøve.

3. Bøjning

Proces: Pressebremser danner V/U-formede bøjninger med radius ≥1x materialetykkelse.

| Centrale overvejelser | Mulige Faldgruber og Løsninger |

| Automatisk bøjning til konsistens | Cracking: Forårsaget af forkert bøjningsradius. Løsning: For 2mm stål, brug ≥2mm radius. |

| Kornretning har betydning (undgå parallelle bøjninger) | Springback: Højstyrkestål kan反弹8-12°. Løsning: Overbøj med 2-3°. |

Case Study: Bøjning automatisering reducerer produktionstid med 40% for JDY.

4. Vedligeholdelse & Rivning

| Metode | Fordele | Ulemper |

| Svejsning | Stærke, permanente forbindelser | Varmeforringelse; brug hopvedligeholdelse. Vedligeholdelsesområder ruster hvis de ikke er belagt. |

| Kløftning | Ingen varmeforringelse, fungerer for blandede materialer | Svag hvis huller er forkert justeret. Estetiske problemer med synlige rivner. |

5. Pulverbeklædning

Proces: Elektrostatiske spray opbygger en beskyttende lag på 60-80μm.

| Trin | Bedste praksis |

| Forbehandling | - Afsmøre (pH 9-11 alkalisk rengøringsmiddel). - Fosfatering (2-3g/m² zinklag). |

| Sprøjting | - Vedligehold afstand på 15-25cm; 50-80kV spænding. - Undgå "appelsinpege" ved at optimere fugtighed. |

| Kurering | - 180-200°C i 20-30 minutter (brug IR-ovne til energieffektivitet). |

Almindelige fejl og løsninger:

● Dårlig tilslutning: Forårsaget af olieaflejringer. Løsning: Udfør kors-snit tape-test (ISO 2409).

● Farvefading: Brug UV-bestandige pulverer til at vare 10-15 år udendørs.

Afsnit 3: Kostbesparende Strategier

● Materiale: Brug galvaniseret stål i stedet for rostfrit stål (besparelser på 30-50%).

● Design: Standardiser størrelser for at reducere affald fra laserudskæring.

● Arbejde: Automatiser bøjning og vinding til højvolumenordrer.

Konklusion

Fra laserudskæring til pulverkotering kræver hver trin i produktionen af pakkebokse præcision for at holde balance mellem holdbarhed og omkostninger. Ved at vælge de rigtige materialer og optimere produktionsprocesserne kan du skabe højkvalitets pakkebokse, der kan klare vejr, stjæl, og tid.

● Klaring for at dykke dybere? Se vores efterfølgende guides:

● Sådan forhindres rust i metal postkasser

Seneste nyt

Seneste nyt2025-11-10

2015-06-01

2025-06-07

2025-03-31

2025-08-30

2025-08-11